В российском бизнесе распространены случаи, когда сотрудника, который ошибся, увольняют на следующий день. Однако от ошибок не застрахован ни один руководитель, вне зависимости от сферы работы. Важнее понять, как реагировать на промахи и какие выводы делать после. За годы работы на руководящих постах управляющий директор Diebold Nixdorf Михаил Рыбчинский вывел собственные правила «эффективных ошибок» — в материале он делится своим опытом.

Откуда возникает страх ошибки

Страх не свойственен только маленьким детям — они просто не знают, что это такое. Но взрослея, ребенок обучается, и именно реакция страха позволяет ему выживать. Благодаря ей мы не переходим улицу на красный свет, не берем провода мокрыми руками и не делаем другие очевидно опасные вещи.

Но этот же механизм для выживания может сильно ограничивать взрослого и опытного человека при решении бизнес-задач. Именно страх быть непонятым, осмеянным или маргинальным является серьезным психологическим блоком, ограничивающим фактором на карьерном пути менеджера.

Страх не позволяет пробовать новые методы, делать что-то впервые. В связи с этим иногда английское слово Fear расшифровывают как False Evidence Appearing Real — «Ложное доказательство, которое кажется реальным». Событие не произошло и вообще непонятно, произойдет ли — но человек уже меняет поведение.

Такая смена может сыграть злую шутку. Исследование австралийских психологов Эндрю Мартина и Герберта Марша показало: студенты, которые боялись ошибиться, могли добиваться высоких результатов. Однако когда они претерпевали неудачи, ошибки становились для них доказательством собственной несостоятельности. Более того, в ответ на страх студенты часто даже саботировали шансы на успех: оттягивали выполнение задач до последнего или прикладывали к ним меньше усилий.

При этом промахи неизбежны. Мы можем работать с одинаковой эффективностью все время только в случае выполнения одинаковых рутинных процедур. Чем более креативная работа, тем выше вероятность наделать ошибок. Когда инвесторы или Private equity фонды оценивают стартапы, они более лояльны к тем компаниям, которые уже наделали большое количество ошибок, научились на них, нежели к компаниям, с самого начала демонстрирующим впечатляющие результаты, руководство которых не совершило ни одной ошибки.

Я выделяю два подхода, которые сложились у руководителей в работе с ошибками.

Первый — это жесткий супервайзинг, когда управленец не дает сотруднику ошибаться самому. Такой путь минимизирует количество ошибок, но и не дает работникам развиваться. Если руководитель-ментор сменится, то специалист, приученный к готовым решениям, вряд ли возьмет на себя инициативу. Для нового менеджера он останется таким же «белым листом». А если такого сотрудника повысят, у него за спиной не будет опыта своих ошибок и, соответственно, методов их исправления.

Второй — управление с возможностью ошибаться, но по правилам. Да, польза от ошибок не столь очевидна, как краткосрочные негативные последствия, которые прямо влияют на результаты и реноме управленца. Однако я нахожу этот способ наиболее эффективным, поскольку он учитывает природу человека и в перспективе помогает развивать кадры. Сделав ошибку на проекте, где цена вопроса — $100, вы можете избежать такой же ошибки на проекте в $1 млн, при этом вы учитесь и развиваетесь, становитесь более квалифицированным специалистом. Недостаток системы в том, что правила должны соблюдать и сам руководитель, и сотрудники, иначе она не будет работать.

Опытным путем я вывел для себя четыре таких правила.

Правила эффективных ошибок

- Ошибки не так критичны на ранних этапах. Всевозможные поиски решений, тестирование допустимы именно в начале проекта. Чем ближе к финалу, тем тщательнее должна быть проверка и тем более устойчивыми должны быть решения.

- Ошибки допустимы, если они не повторяются. Не так страшно, если в новой для себя роли руководитель рискнул и выбрал менее эффективное решение по стратегии продаж. Если оно не принесло катастрофического результата для бизнеса, все можно исправить. Хуже, если он следует этому подходу, совершая все те же ошибки. Тогда это сознательное игнорирование или неумение делать выводы по обратной связи.

- Чем опытнее сотрудник, тем меньше промахов он должен совершать в принципе. Поэтому, кстати, существует возрастной ценз для руководителей. Понятно, что есть вундеркинды, которые заканчивают школу в 14, а в 20 уже руководят проектами. Однако во время найма таких самородков я бы рекомендовал смотреть на их трек рекорд, чтобы выяснить опыт работы с негативными ситуациями. Одаренностью нельзя компенсировать недостаток опыта — его можно получить только в процессе самостоятельной работы. Поэтому, когда руководители корпораций ставят на ответственные позиции неопытного менеджера, они стараются нанимать профессиональных тьюторов, менторов или коучей, чтобы снизить цену ошибок на первых порах.

- Об ошибках нужно сразу сообщать руководству и вместе с этим предлагать решения проблемы. Герман Греф, выступая перед командой Сбербанка, как-то заявил, что если человек сделал ошибку, то ему это можно простить. Но если специалист попытался избежать ответственности и скрыть факт ошибки, то такое поведение может привести только к увольнению. Я согласен, что умалчивание проблемы должно приравниваться к попытке обмана и нести серьезные последствия. Люди склонны умалчивать свои промахи, опять же из-за страхов. Но можно добиться лучшего эффекта и для себя, и для компании, если показать заинтересованность в устранении последствий, а не в их сокрытии.

Как минимизировать количество ошибок

Самое большое количество ошибок «первого уровня» совершается из-за несовершенства бизнес-процессов. Полноценный ритм бизнеса и «бесшовное» взаимодействие позволит компании свести количество такого рода ошибок к нулю. Гораздо сложнее решить проблему ошибок руководителей.

Мне импонирует идея «песочницы» для руководителей или молодых специалистов — тренировочного пространства, в котором ошибки имеют минимальный негативный эффект. Идея не нова: девелоперы уже несколько десятилетий обкатывают свои разработки на искусственных сценариях, прежде чем запустить решение в производство. Эту же идею, но в применении к персоналу, используют все Big Tech компании. Например, в Microsoft есть программа раннего развития молодых специалистов MACH (Microsoft Academy of College Hires), такая же есть в Amazon. Их прелесть в том, что они позволяют вчерашним студентам ошибаться под присмотром опытных наставников и получать профессиональное развитие.

Кроме того, можно периодически устраивать классы как для новых сотрудников, так и для «старичков» с разыгрыванием лучших бизнес-кейсов и практик. Благодаря им можно не только «проиграть» ситуации успеха, но и выяснить, какие стратегии могут стать неудачными. В одной такой бизнес-игре наша команда заняла второе место. Мы вложились в долгосрочную стратегию и, в конце концов, могли бы выиграть, но игра имела ограничение по времени и выиграла команда, которая использовала больше тактических инструментов. Это поражение помогло мне понять, что иногда фокус на среднесрочную перспективу может быть более оправданным, чем длинные инвестиции и стратегическое развитие.

Понятно, что сферы бывают разные. Если отдел продаж рискует только деньгами и репутацией компании, то на производстве, в лечебном деле, атомной и космической отрасли от решений зависит сохранность дорогостоящего имущества и жизни людей. Поэтому чем более серьезная ответственность возлагается на специалиста, тем дольше должен быть период такой «песочницы», когда инструкции заучиваются наизусть. А к реальной практике допускаются только те, кто выучил их применение до автоматизма.

Сейчас много внимания уделяется цифровой трансформации, когда бизнес-процессы улучшают с помощью искусственного интеллекта. К сожалению, пока нейросети и близко не подошли к решению задач среднего уровня. Искусственный интеллект может проанализировать планы по продажам и даже построить прогноз, учитывающий кучу факторов, включая геополитическую ситуацию, но он пока не может заменить интуицию и жизненный опыт руководителей со стажем.

Главные мысли

- Ошибки в работе, в том числе управленца, неизбежны;

- Страх перед провалами может усугубить их последствия;

- Главное не то, сколько ошибок совершил управленец, а то, исключает ли он их повторы и как справляется с последствиями;

- Эффективный метод сокращения числа ошибок — система «песочницы» с наставничеством и разыгрыванием кейсов в режиме бизнес-игры или тренировки.

Poka-yoke (звучит как пока ёкэ) — забавный на слух японский термин, который обозначает один из инструментов бережливого производства. Оказывается, мы сталкиваемся с ним каждый день. Только на русском он звучит как «принцип нулевой ошибки» или «защита от дурака».

На английский poka-yoke дословно переводится как «avoid mistakes», т.е. «избегать ошибок». А на практике используется адаптированный перевод — mistake proofing или error proofing (защита от ошибок).

Poka-yoke — это методы и приспособления, которые помогают избежать ошибок или вовремя выявить их в процессе произодства при управлении проектом.

Устройства защиты от дурака предохраняют не просто от ошибок, а от ошибок, вызванных человеческим фактором:

- невнимательностью

- забывчивостью

- неосторожностью

- незнанием

- усталостью

- и даже саботажем.

Люди ошибаются, а poka-yoke приспособления не дают им допустить ошибку.

Принцип действия poka-yoke характеризуются:

- стопроцентным охватом проверки

- быстрой обратной связью

- низкой стоимостью и простотой.

Устройства poka-yoke работают по принципу pass no defect — не пропустить ни одного дефекта.

История создания методов poka-yoke

Poka-yoke призван устранить ошибки, основанные на человеческом факторе. Защита от ошибок использовалась на предприятиях в том или ином виде задолго до формирования концепции poka-yoke. Формализовали эту систему в Toyota.

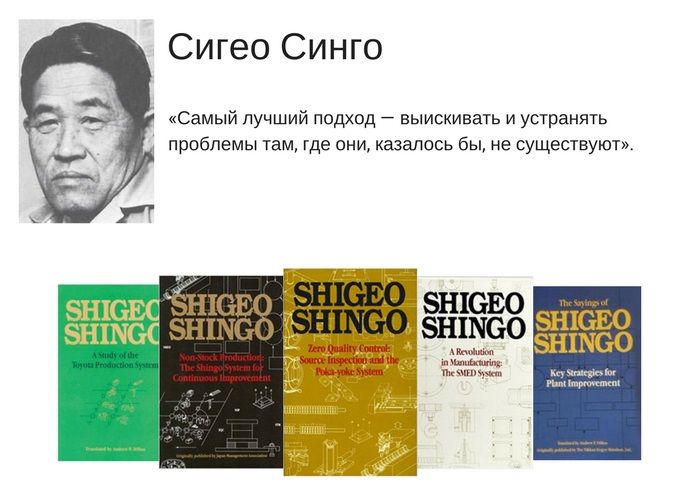

Изобретатель методов poka-yoke — японский инженер Сигео Синго (1909-1990), эксперт в области производства и один из создателей производственной системы Toyota. Сигео Синго разработал подход Zero Quality Control (ZQC), или Zero Defects (ноль дефектов).

Zero defects метод основан на убеждении, что возникновению дефектов препятствует такой контроль производственного процесса, при котором дефект не возникнет, даже если машина или человек совершат ошибку.

Акцент контроля качества смещается с проверки готовой продукции на факт брака на предупреждение возникновения брака на каждом этапе производства.

При этом ключевая роль в предупреждении дефектов принадлежит производственному персоналу, который вовлечен в процесс обеспечения качества.

Poka-yoke или метод нулевой ошибки — один из ключевых аспектов ZQC. Система poka-yoke использует сенсоры или другие устройства, которые буквально не дают оператору совершить ошибку.

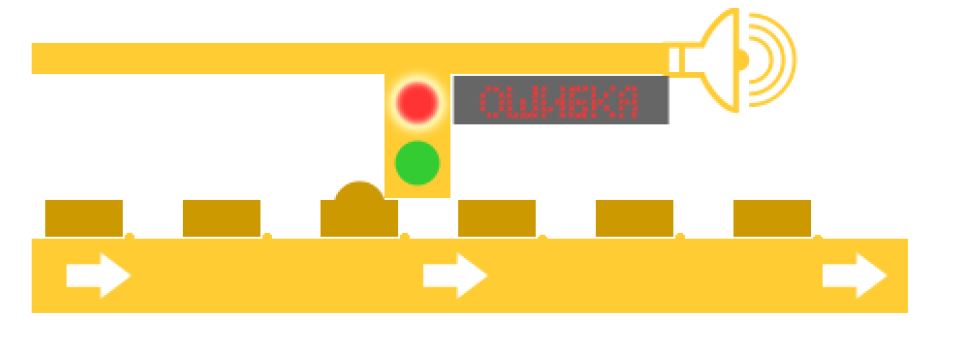

Они регулируют производственный процесс и предотвращают дефекты одним из двух способов:

- Система контроля — останавливает оборудование, когда возникает нарушение нормы, или блокирует заготовку зажимами, чтобы она не двигалась дальше по конвейеру, пока не будет обработана как требуется. Это более предпочтительная система, поскольку она не зависит от оператора.

- Система предупреждения — посылает оператору сигнал остановить машину или устранить проблему. Зависит от оператора, поэтому человеческий фактор не полностью исключен.

Poka-yoke не ищет виновных в ошибках, цель метода — найти и устранить слабые места в производственной системе, из-за которых ошибка стала возможной.

Уровни устройств poka-yoke

Способы защиты от дурака делятся на три уровня по возрастанию эффективности:

- 1-й уровень — обнаруживает несоответствие деталей или продукции. Система обнаруживает дефектную деталь, но не отбрасывает её.

- 2-й уровень — не допускает несоответствие. Система не дает обработать дефектную деталь на следующей стадии производственного процесса.

- 3-й уровень — конструкционная защита, например, изделие имеет такую конструкцию, что установить или собрать его непредусмотренным образом невозможно.

Принципы защиты от ошибок

Существует шесть принципов или методов защиты от ошибок. Они перечислены в порядке приоритета:

- Устранение: этот метод устраняет возможность ошибки путем редизайна продукта или процесса так, чтобы проблемная операция или деталь вообще больше не требовались.

Пример: упрощение продукта или соединение деталей, чтобы избежать дефектов продукта или сборки. - Замещение: чтобы повысить надежность, нужно заменить непредсказуемый процесс на более надежный.

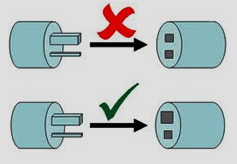

Пример: Использование роботизации и автоматизации, чтобы предотвратить ошибки ручной сборки. Применение автоматических диспенсеров или аппликаторов для точной дозировки жидких материалов. - Предупреждение: инженеры-конструкторы должны разработать такой продукт или процесс, чтобы вообще невозможно было совершить ошибку.

Пример: Конструктивные особенности деталей, которые допускают только правильную сборку; уникальные разъемы для избежания неправильного подключения кабелей; симметричные детали, которые позволяют избежать неправильной установки. - Облегчение: Использование определенных методов и группирование шагов облегчают выполнение процесса сборки.

Пример: Визуальные элементы управления, которые включают цветовое кодирование, маркировку деталей. Промежуточный ящик, который визуально контролирует, чтобы все детали были собраны. Нанесение характеристик на детали. - Обнаружение: Ошибки обнаруживаются до того, как они перейдут на следующий производственный процесс, чтобы оператор мог быстро исправить проблему.

Пример: Сенсорные датчики в производственном процессе, которые определяют, что детали собраны неправильно. - Смягчение: Старание уменьшить влияние ошибок.

Пример: Предохранители для предотвращения перегрузки цепей в результате коротких замыканий.

Основные методы poka-yoke

Существует три типа методов защиты от ошибок: контактные методы, считывающие методы и методы последовательного движения.

Контактные методы

Определяют, контактирует ли деталь или продукт физически или энергетически с чувствительным элементом. Примером физического контакта может быть концевой переключатель, который прижимается и подает сигнал, когда его подвижные механизмы касаются изделия. Пример энергетического контакта — фотоэлектрические пучки, которые чувствуют, когда что-то не так в проверяемом объекте.

Лучшие контактные методы — это пассивные устройства, такие как направляющие штыри или блоки, которые не дают неправильно разместить заготовки на конвейере.

Считывающие методы

Следует использовать, когда рабочий процесс делится на фиксированное количество операций, или продукт состоит из фиксированного количества деталей. В соответствии с этим методом устройство считывает количество деталей и передает продукт на следующий процесс только, когда достигнуто нужное значение.

Методы последовательного движения

Определяют, выполнена ли операция в заданный период времени. Также могут использоваться, чтобы проверить, выполняются ли операции в правильной последовательности. В этих методах обычно используют сенсоры или устройства с фотоэлектрическими выключателями, подключенные к таймеру.

Типы чувствительных устройств

Существует три типа чувствительных устройств, применяемых для защиты от ошибок:

- сенсоры физического контакта

- сенсоры энергетического контакта

- сенсоры, которые определяют изменения физических условий.

Сенсоры физического контакта

Этот тип устройств работает по принципу физического касания детали или части оборудования. Обычно такое устройство посылает электронный сигнал в момент контакта. Вот некоторые примеры таких устройств:

- Концевые переключатели — подтверждают наличие и положение объектов, которые касаются маленького рычага на переключателе. Самые распространенные и недорогие устройства.

- Сенсорные переключатели — аналогичны концевым выключателям, но активируются легким прикосновением объекта к тонкой «антенне».

- Триметрон — это чувствительные игольчатые датчики, которые посылают сигналы для звукового оповещения или остановки оборудования, когда измерения объекта выходят за пределы допустимого диапазона.

Энергетические сенсорные датчики

В этих устройствах для выявления ошибки служит не физический, а энергетический контакт. Вот некоторые примеры:

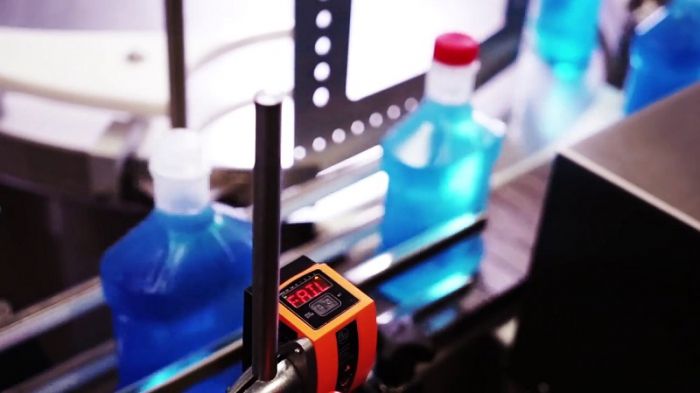

- Бесконтактные переключатели — эти устройства используют лучи света для проверки прозрачных объектов, оценки сварных швов и проверки правильности цвета или размера объекта, прохождения объектов на конвейере, поставки и подачи деталей на конвейер.

- Лучевые датчики — похожи на бесконтактные переключатели, но для обнаружения ошибок используют лучи электронов.

Сенсор проверяет наличие крышек на бутылках. Если крышка отсутствует или плохо закручена, бутылка автоматически убирается с конвейера.

К другим типам энергетических сенсорных устройств относятся:

- Волоконные датчики

- Датчики площади

- Датчики положения

- Датчики габаритов

- Датчики вибрации

- Датчики перемещения

- Датчики для обнаружения проходов металла

- Датчики цветовой маркировки

- Датчики контроля двойной подачи

- Датчики положения объекта сварки

Сенсоры, которые определяют изменения физических условий

Этот тип датчиков определяет изменение условий производства, таких как давление, температура или электрический ток. В пример можно привести датчики давления, термостаты, измерительные реле.

7 ключей к внедрению эффективной системы защиты от ошибок

Чтобы эффективно внедрить метод нулевой ошибки, нужно отталкиваться от следующих рекомендаций:

- Сформируйте команду для внедрения poka-yoke и всегда учитывайте мнение людей, которые непосредственно участвуют в производственном процессе. В этом случае успех вероятнее, чем при привлечении внешних технических экспертов.

- Используйте систематизирование потока ценности, чтобы определить, где нужно повысить стабильность процесса. Это позволит сосредоточиться на областях, которые будут влиять на непрерывный поток.

- Используйте систематизирование процесса внутри выбранной области, чтобы четко определить каждый шаг процесса.

- Применяйте простую методологию решения проблем, например, диаграмму причинно-следственных связей, чтобы определить коренные причины проблем внутри процесса. Так вы выявите те шаги процесса, которые требуют внедрения защиты от ошибок.

- Используйте самую простую работающую технологию poka-yoke. Во многих случаях такие простые устройства как направляющие штифты и концевые выключатели будут отлично справляться. Однако в других случаях понадобятся более сложные системы.

- Отдавайте предпочтение контролирующим, а не предупреждающим системам, поскольку контролирующие системы не зависят от оператора.

- Заведите стандартную форму для каждого устройства poka-yoke со следующими полями:

- проблема

- тревожный сигнал

- действия в случае чрезвычайной ситуации

- способ и частота подтверждения правильности работы

- способ проверки качества в случае поломки.

Poka-yoke устройства вокруг нас

Люди допускают ошибки не только на производстве, но и в процессе использования продуктов. Эти ошибки ведут, как минимум, к поломкам, как максимум, к возникновению серьезной опасности. Поэтому производители встраивают защиту от дурака в конструкцию своих изделий.

Poka-yoke в быту

Например, электрочайник отключится сам, когда вода закипит, благодаря датчику пара. Вы не забудете его выключить. Свисток на обычном чайнике для плиты — тоже что-то вроде poka-yoke приспособления.

Стиральная машина не начнет стирать, пока вы плотно не закроете дверцу, а значит, потопа не будет.

Ребенок не попробует лекарство, которое упаковано в баночку со специальной защитой от детей.

Лифт автоматически откроет двери, если наткнется на препятствие при закрытии.

Современный утюг выключится сам, если вы про него забудете.

Poka-yoke в автомобиле

Современные автомобили просто напичканы устройствами защиты от дурака. Правда, они не такие дешевые, как предполагает концепция poka-yoke, но зато спасают жизни.

К ним относятся активные и пассивные системы безопасности, например:

- система экстренного торможения

- система обнаружения пешеходов

- парковочная система

- система кругового обзора

- система аварийного рулевого управления

- система ночного видения

- система распознавания дорожных знаков

- система контроля усталости водителя.

Poka-yoke в программном обеспечении

Классический пример Poka Yoke — элементы интерфейса, которые запрашивают подтверждение на удаление данных, чтобы пользователь случайно не стер нужную информацию. Чтобы вы случайно не удалили изменения в вордовском файле, система предложит вам его сохранить. Google пошел еще дальше и сам сохраняет изменения после ввода каждого символа.

Примерами защиты от дурака могут быть обязательные поля форм и поля с заданным форматом ввода данных.

Книги по теме

Zero Quality Control: Source Inspection and the Poka-Yoke System / Shigeo Shingo

Книга от создателя системы poka-yoke Сигео Синго, впервые опубликованная в 1986 году. В ней автор обосновывает важность применения устройств защиты от ошибок для достижения безупречного качества продукции. Он называет 112 примеров устройств poka-yoke, работающих в цехах. Внедрение этих устройств обошлось меньше $100.

Poka-Yoke: Improving Product Quality by Preventing Defects / Nikkan Kogyo Shimbun

Первая часть книги в простой иллюстрированной форме рассказывает о концепции poka-yoke и ее особенностях. Во второй части автор приводит множество примеров устройств защиты от ошибок, используемых на японских предприятиях.

Вердикт

Система poka-yoke — очередное гениальное изобретение японцев. За 30 лет устройства poka-yoke эволюционировали вместе с производственным оборудованием. Они перестали быть дешевыми, как гласит один из принципов концепции, но стали гораздо эффективнее.

Сейчас это современные сенсоры, датчики, конструктивные особенности линий, которые обнаруживают дефектные детали и заготовки среди тысяч других и сами удаляют их с конвейера.

Само понятие защиты от ошибок стало шире: специальные устройства, конструктивные особенности и просто предупреждения оберегают нас от ошибок в повседневной жизни.

Благодаря poka-yoke у нас определенно меньше проблем.

Другие названия метода: «Пока-ёкэ», «Предотвращение невидимой ошибки».

Автор метода: Сигэо Синго (Япония), 1961.

Назначение метода

Различные приемы защиты от ошибок следует применять как при входном контроле, так и в ходе всего процесса изготовления продукции.

Цель метода

Повышение потребительной стоимости продукции путем предотвращения ошибок на действующем производстве.

Суть метода

Защита от ошибок лежит в основе бездефектного производства.

Концепция предупреждения нежелательных событий, вызванных ошибками человека, проста. Если не допускать их возникновения на действующем производстве, то качество будет высоким, а доработки — небольшими. Это приводит к растущей удовлетворенности потребителя и одновременно к снижению издержек производства.

План действий

- Сформировать команду из специалистов: представителей руководства, службы качества, технической службы и производства.

- Выявить проблемы, требующие решения, и причины их существования.

- Разработать меры по совершенствованию производства и предотвращению возможности возникновения о шибок, руководствуясь правилами применения метода пока-ёкэ.

- Устранить потенциальные ошибки, используя в процессе производства усовершенствованные приспособления, приборы и оборудование.

Особенности метода

Современная версия защиты от ошибок, известная под названием пока-ёкэ (poka-yoke1), появилась в Японии, чтобы повышать качество продукции, предотвращая ошибки на действующем производстве. Ранее японскими специалистами применялся термин бака-ёкэ (baka-yoke). Дословный перевод термина «бака-ёкэ» — «защита от глупости», иными словами, — это защитное устройство, благодаря которому дефекты просто не образуются. Следует отметить, что основные положения этой концепции широко применялись компанией Ford еще в 1908 г.

Известно множество способов и приемов предупреждения ошибок, начиная с простых переделок и изменений, вносимых в оборудование и процессы изготовления продукции, и заканчивая серьезной модернизацией конструкции изделий. Например, написание инструкций для исполнителей, к которым они смогут обращаться в будущем; предупредительные надписи и предупреждающие сигналы; повторение подчиненными полученных заданий для обеспечения их правильного понимания и т. д.

Пример использования простого приема защиты от ошибок

В цехе, несмотря на всю статистику, маркировку и контроль, постоянно повторяются две одинаковые ошибки: деталь А при монтаже блока часто оказывается в окошке 2, и наоборот, деталь В оказывается в окошке 1.

Простой прием защиты от ошибок — пока-ёкэ — позволяет найти решение, делающее невозможной любую ошибку. Конфигурации окошка 1 и монтажного элемента А так изменены, что замена при монтаже даже теоретически невозможна.

Правила применения приемов защиты от ошибок

- Как можно ближе подойти к источнику проблемы, туда, где проблема действительно возникла и где она снова может появиться.

- Ввести сразу все необходимые виды контроля и меры предотвращения повторного появления проблемы.

- При разработке и конструировании использовать сложные методы и техники устранения проблемы, а в производстве применять простые и быстрые решения.

- Улучшения в производстве проводить быстро, без сложных анализов и таким образом, чтобы все люди были включены в решение общих проблем и устранение несоответствий.

Дополнительная информация:

- Большинство устройств по защите от ошибок являются простыми и недорогими.

- Программа по улучшению только тогда может быть успешной, когда все сотрудники — от операторов до старших менеджеров — пройдут обучение методам защиты от ошибок и будут напрямую участвовать в их внедрении.

- Применение командного подхода к внедрению способов защиты от ошибок позволяет учитывать интересы, как производственных подразделений, так и потребителя.

Достоинства метода

Последовательное применение различных способов и приемов предупреждения ошибок позволяет значительно сократить их число, что способствует снижению затрат и повышению удовлетворенности потребителей.

Недостатки метода

Встречающееся сопротивление при принудительном внедрении в действующее производство устройств по защите от ошибок часто с водит на нет усилия по улучшению процесса .

Ожидаемый результат

Высокая потребительная стоимость продукции.

Рабочая инструкция

Системы защиты от ошибок (Poka Yoke)

1.ЦЕЛЬ

Установить порядок разработки и использования систем защиты от ошибок при выпуске продукции.

2.ТЕРМИНЫ, ОПРЕДЕЛЕНИЯ И СОКРАЩЕНИЯ

- Poka-Yoke (яп., произносится «пока-ёкэ»; рус. — защита от ошибок) — один из элементов системы бережливого производства, позволяющий операторам при работе избежать ошибок в результате невнимательности. (установка неправильной детали, пропуск детали, установка детали другой стороной и т.д.).

- НД — нормативный документ.

- ОГТ — отдел главного технолога.

- ООО — отдел обслуживания оборудования.

- ДР — дирекция по развитию.

Ответственность за включение систем защиты от ошибок в техпроцесс сборки изделий несут сотрудники ДР. За функционирование и проверку их работоспособности — ООО. В случае возникновения необходимости применения дополнительных систем защиты от ошибок в ходе массового производства, ответственность за их разработку и внедрение несут сотрудники ОГТ.

3.ОПИСАНИЕ

Системы защиты от ошибок разделяют на:

- сигнализирующие (без остановки производства) — обнаруживающие ошибку и предупреждающие о ней, не разрешая осуществлять передачу дефектного изделия на следующую стадию производства;

- блокирующие (с остановкой производства) — не позволяющие совершить ошибку.

Наличие системы, благодаря которой операцию можно выполнить только одним единственным, правильным способом, в результате чего неправильная сборка исключается, и дефект просто не может возникнуть, — это идеальный пример проведения предупреждающих действий.

Исторически первый случай осознанного применения систем Poka Yoke — это изобретение ткацкого станка, который останавливался при обрыве нити, и таким образом не был способен производить дефектную ткань.

Другие примеры защиты от ошибок:

- При конструировании детали придание ей такой формы, которая позволяет установить ее только в правильном положении. Вариант, — уникальное размещение реперных знаков на разных печатных платах одинаковых габаритов для автоматического их распознавания в станках.

- Установка над контейнерами с деталями фотоэлементов, настроенных таким образом, что если оператор, доставая деталь, не пересек рукой световой луч, то изделие не будет передано на следующую стадию.

- Применение для комплектующих специальных ящиков с ячейками, форма которых совпадает с формой комплектующих. Что позволяет обеспечивать применение правильных деталей при сборке.

- Остановка станков при сбоях с включением звукового и/или светового сигнала для привлечения внимания оператора.

- Печать идентификационных этикеток только при получении положительного результата тестирования.

- Приведение в действие пресса одновременным нажатием двух кнопок, разнесенных друг от друга на расстояние, не позволяющее нажать их одной рукой (предотвращается попадание рук оператора под прессу

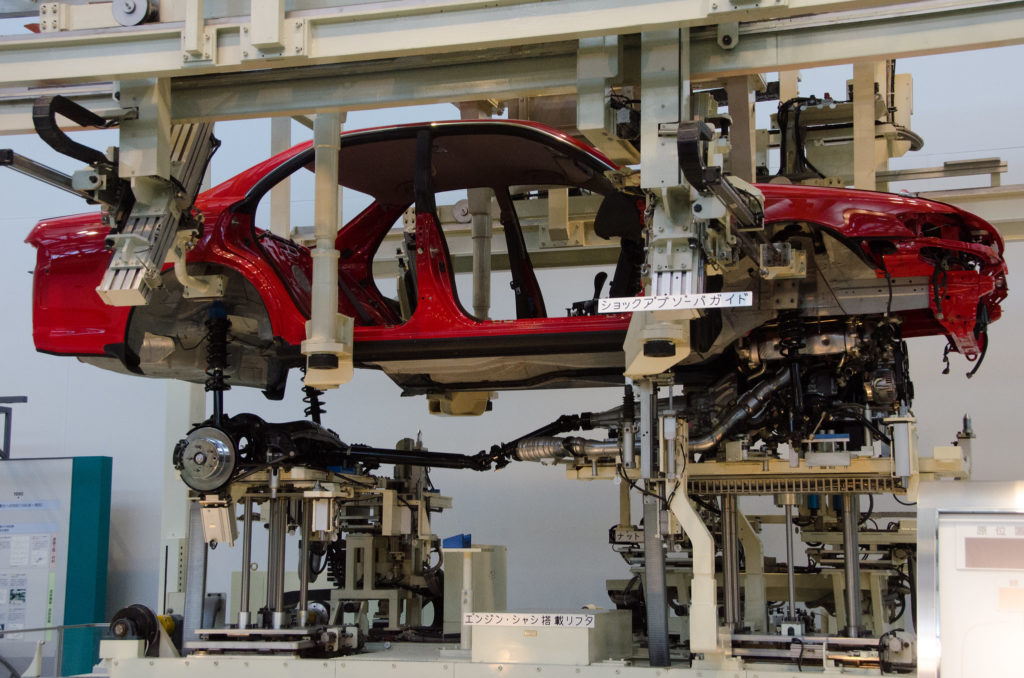

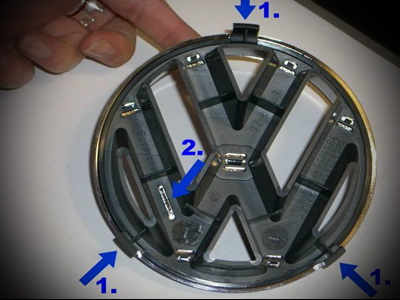

Рисунок 1 — пример устройства контактного типа для защиты от ошибок.

Системы защиты от ошибок следует устанавливать в тех местах техпроцесса, в которых невнимательность оператора может повлиять на значение ключевых характеристик процесса или собираемого продукта.

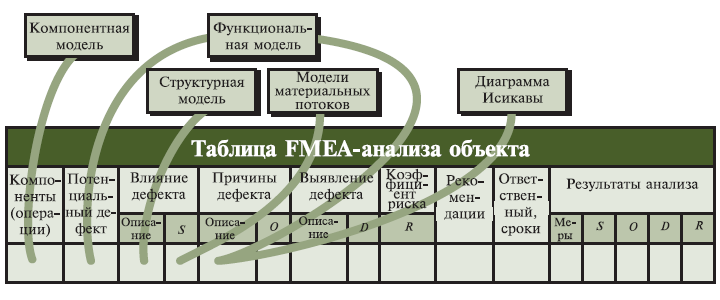

Места установки и использования выявляются при проведении FMEA — анализа причин и последствий потенциальных отказов, который проводится при проектировании любого нового технологического процесса или при его модернизации.

Проанализировав существующие процессы и оборудование с целью определить те их элементы, которые имеют решающее значение для критических характеристик. Также можно определить необходимость и места использования инструментов Poka-Yoke.

Для наиболее эффективного применения систем защиты от ошибок следует вовлекать операторов, выполняющих изучаемые операции. В рабочие группы по проведению FMEA, а также по выявлению и устранению ошибок и дефектов и реализации идеи встроенного качества (не бери — не делай – не передавай).

Работа начинается с выявления характера реальных или предполагаемых дефектов. Затем определяются их причины (с помощью метода «5 почему») и выявляются параметры, изменяемые одновременно с действием этой причины. После аналитической стадии переходят к стадии творческой, придумывая, как исключить саму возможность появления дефекта. Или хотя бы предупредить о возможном его появлении. В результате появляется идея системы Poka-Yoke.

Места установки систем защиты от ошибок помечаются в карте потока процесса специальным значком «PY»

B планах управления следует предусматривать регулярную проверку работоспособности установленных систем защиты от ошибок (обязательно — при каждом запуске процесса сборки изделий).

5.ССЫЛКИ

- СТП «Технологическая подготовка производства и управление технологической документацией»

- СТП «План управления»

- СТП «Порядок подачи, оценки и реализации кайдзен-предложений»

- CTП «FMEA»

- РИ «Определение ключевых характеристик продуктов и процессов»

- Ф «Карта потока процесса»

- Ф «5 почему»

Вот интересный момент – человек не робот: как ни учи, а во время длительной работы непременно возникают ошибки или нестандартные ситуации, ведущие к ошибкам. Бороться с явлением человеческого фактора, казалось бы, бесполезно – любой процесс, в котором участвует человек, подвержен возникновению ошибок оператора. Тем не менее можно свести (или постараться свести) частоту появления таких ошибок к минимуму.

Poka Yoke

Автор метода: Сигэо Синго (Япония), 1961.

Назначение метода: различные приемы защиты от ошибок следует применять как при входном контроле, так и в ходе всего процесса изготовления продукции.

Цель метода: повышение потребительской стоимости продукции путем предотвращения ошибок на действующем производстве.

Суть метода: защита от ошибок лежит в основе бездефектного производства.

Концепция предупреждения нежелательных событий, вызванных ошибками человека, проста. Если не допускать их возникновения на действующем производстве, то качество будет высоким, а доработки небольшими. Это приводит к растущей удовлетворенности потребителя и одновременно к снижению издержек производства.

План действий:

— сформировать команду из специалистов: представителей руководства, службы качества, технической службы и производства;

- выявить проблемы, требующие решения, и причины их существования;

- разработать меры по совершенствованию производства и предотвращению возможности возникновения ошибок, руководствуясь правилами применения метода покаёкэ;

— устранить потенциальные ошибки, используя в процессе производства усовершенствованные приспособления, приборы и оборудование.

Например, процесс вязки автомобильных жгутов: все соединения спроектированы таким образом, что перепутать провода крайне сложно. У SIMкарты мобильного телефона один из углов «срезан», что делает невозможным ее неправильную установку. Разъемы кабелей внутри системного блока персонального компьютера имеют разную форму, что устраняет возможность подключения питания в разъем шлейфа для передачи данных и наоборот.

Что объединяет примеры, указанные выше? Конфигурация системы, устраняющая появление ошибок, связанных с человеческим фактором, – защита от ошибок – метод Poka Yoke (защита от ошибки, защита от дурака).

Poka Yoke – это философия менеджмента качества и постоянного улучшения процесса, направленная на устранение возможности возникновения ошибок, связанных с человеческим фактором. Poka Yoke – японское словосочетание, дословно означающее «защита от ошибок».

Концепция бездефектного производства разработана в Японии Сигэо Синго на предприятиях «Yamaha Electric» в 1961 – 1964 гг. С. Синго пришел к выводу, что общепринятая система статистического контроля не предупреждает брака. Конечно, с ее помощью можно было предсказать степень вероятности появления очередного дефекта, однако это было бы лишь констатацией фактов. С. Синго решил внедрить элементы управления в сам процесс. Ведь брак появляется в результате ошибок людей. Ошибки, конечно же, неизбежны, но их можно предотвратить, создав станки и инструменты с обратной связью. С. Синго отделил причину от следствия — ошибку от дефекта, гарантировав 100%ное качество продукции. Ведь проверка качества велась отныне не методом проб образцов на столе ОТК, а непосредственно у станка на всех без исключения изделиях. Результаты не замедлили сказаться.

Дефекты в производстве по большей части возникают изза увеличения вариабельности характеристик процесса, разброс которых, в свою очередь, может быть следствием:

‑ некорректно разработанных стандартов или документированных процедур;

‑ использования некачественного или устаревшего оборудования;

‑ применения неподходящих сырья и материалов;

‑ изношенности оборудования и инструментов;

‑ ошибок операторов.

Для всех этих причин дефектов, за исключением последней, могут быть применены корректирующие и предупреждающие действия. Предотвратить же ошибки операторов достаточно трудно. Цель Poka Yoke – найти способы защиты от непреднамеренных ошибок.

Возьмем реальный пример из практики.

Время от времени на автомобильных фарах, сборка которых проводилась конвейерным методом, возникал один и тот же дефект – царапина на линзе. Оказалось, что царапалась фара об одно из Побразных приспособлений на конвейере. Происходило это только в тех случаях, когда фара неправильно устанавливалась на основу – недожатый край выступал выше положенного и при движении по конвейеру цеплялся за вышеупомянутое устройство.

Как устранить данный дефект?

1. Купить автоматическое устройство, устанавливающее фару на основу.

2. Заставить всех операторов контролировать положение фары на основе.

3. Поставить отдельного человека, занимающегося контролем положения фар на основе.

Решений множество, и все они разнообразны, но объединяет их одно – стремление добавить нечто в процесс. Нечто, что требует дополнительных затрат, а возможно, и понижает продуктивность линии.

Устранить данный дефект стало возможным, реализовав принцип Poka Yoke: на устройство, наносившее царапины на фары, была установлена пластина из более мягкого, но достаточно жесткого, чтобы не пропустить изделие, материала. Пластина была тривиально прикручена шурупами к Побразной раме приспособления и просто останавливала деталь, не давая ей возможности пройти дальше.

Еще один пример. Все мультимедийные изделия обладают определенным объемом памяти. Часть продукта, отвечающая за «память», изготавливается и программируется отдельно от всего продукта. Процесс конфигурации устройства состоит из следующих шагов:

• проверка устройства

• программирование «низкого уровня»

• проверка программного кода

• установка защитного программного кода

• функциональная проверка устройства (имитация работы в реальных условиях)

Все эти шаги проводятся автоматически в течение 40 – 70 секунд и незаметны для оператора. Все, что видит оператор, – это зеленый или красный индикаторы, означающие успешное или не успешное завершение операции. Руководствуясь командой программатора, оператор прямо на месте сортирует детали, прошедшие операцию на «хорошие» и «плохие». Обратите внимание, что у оператора есть возможность ошибиться и расположить деталь в неверном контейнере.

На участке конечной сборки происходит сканирование серийного кода изделия и блока памяти. В случае попадания детали, не прошедшей программатор, на экране оператора появится сообщение на красном фоне об ошибке, с просьбой заменить деталь. Подсоединение двух машин к одной базе данных служит системой предотвращения попадания некачественной детали в продукт.

Существует множество областей применения принципа защиты от ошибок. Остановимся на одном из них – безопасности человека. В современном обществе мы используем множество устройств и приспособлений, помогающих нам работать или отдыхать. Польза всех этих предметов граничит с огромной опасностью, которую они могут нанести жизни и здоровью пользователя.

Ниже приведены примеры реализации подхода Poka Yoke в целях обеспечения безопасности жизни человека.

• Детский замок на дверях автомобилей: дверь с установленной опцией не открывается изнутри.

• Двойные крышки на баночках таблеток и бытовой химии предотвращают случайное открывание и доступ детей.

• Датчики пламени возле газовых горелок кухонных плит: при затухании пламени в горелке автоматически перекрывается подача газа.

• Микроволновая печь останавливается автоматически при открытии дверцы. Таким образом, предотвращается воздействие вредных волн и возможность повреждения конечностей.

• Двойная кнопка запуска ручного пресса: оператору необходимо задействовать обе руки, чтобы нажать две кнопки. Таким образом исключается возможность нанесения вреда здоровью оператора.

• Дополнительные компоненты на печатных платах, чувствительные к разрядам: при появлении заряда на корпусе или другой поверхности компонент выгорает, что предотвращает возможность удара пользователя током.

• Отличный пример реализации принципа показан на видео: центробежная пила останавливается при малейшем контакте с пальцами человека.

Философия менеджмента качества, основанная на исключении из системы возможностей возникновения ошибок, направлена не только на понижение дефективности процесса, но и на поиск решений, не требующих значительных затрат. Эта особенность выгодно отличает Poka Yoke от других методов совершенствования процессов. К сожалению, Poka Yoke – всего лишь философия обеспечения качества и не содержит практических рекомендаций по улучшению конкретных процессов.

Методика применения подхода не ограничена определенным набором инструментов или способов, что делает ее универсальной и легко применимой к любой области человеческой деятельности.

Применение метода Poka Yoke

• ванны и раковины зачастую содержат отверстия перелива, расположенные вверху и предотвращающие переполнение резервуара водой;

• контроль данных, вводимых пользователем, на соответствие допустимому типу, диапазону значений, общей длине и т. п. для данной операции, а также пресечение попыток нарушить его работу путем ввода заведомо неверной информации;

• форма штекера и гнезда кабеля не дает соединить их неправильно;

• детали сборных агрегатов (например, кухонных комбайнов) проектируются таким образом, что не допускается случайная неправильная сборка (вставка их не той стороной, не в той последовательности и т. п.);

• электроника автомобиля при запуске двигателя проверяет положение рычага переключения скоростей;

• многие станки имеют датчики, подающие сигнал, что деталь закреплена неправильно;

• устройство на сверлильном станке, учитывающее число просверленных отверстий. Если работник

хочет уйти с места, не просверлив все, раздается резкий звук;

• адреса электронной почты часто требуется вводить дважды для подтверждения;

• таблетки могут катиться по наклонной плоскости, это позволяет

отбраковать сломанные таблетки.

Время чтения: 7 мин.

Как известно, людям свойственно ошибаться. Иногда ошибки бывают настолько

глупыми, что человек никак не может понять, как он вообще умудрился сделать

нечто подобное. Когда уже поздно…

И вот такие глупейшие «необязательные» ошибки, которых, на первый взгляд

легко избежать, порой обходятся весьма дорого. Цифра, помещенная не в ту

колонку Excel, грамматическая ошибка в презентации, электронное письмо,

отправленное не тому адресату могут в буквальном смысле похоронить проект.

А такие ошибки, как баг в критически важном программном обеспечении или

оставленный инструмент в операционной ране переносят нас из области потерянных

возможностей в область профессиональной халатности.

Для того, чтобы избегать подобных глупых ошибок и существует метод poka-yoke (читается как пока-ёкэ). Изобретение (а точнее формализацию и адаптацию к условиям производства) этого метода приписывают японскому инженеру Сигэо Синго.

Название poka-yoke происходит от двух японских слов: избегать (yokeru) и

ошибка (poka). Изначально концепция Сигэо Синго называлась baka-yoke, что можно

перевести как «защита от идиота». Но когда, согласно легенде, Синго излагал

свои идеи перед рабочими производственной линии Toyota, одна из работниц

расплакалась. «Я не идиот!» — возмутилась она. Тогда инженер решил переименовать

концепцию в «защиту от ошибок», а не от идиота.1

Тем не менее, в русском языке poka-yoke традиционно обозначается как

«защита от дурака». Иногда poka-yoke называют принципом нулевой ошибки.

Принцип метода

Идея poka-yoke проста. В рабочий процесс необходимо закладывать механизмы, выявляющие ошибки, предотвращающие их или обеспечивающие выполнение процесса только надлежащим образом. Сигэо Синго искал простейшие, надежнейшие и наиболее дешевые способы создания таких механизмов.

Например, если необходимо, чтобы рабочий сборочной линии при выполнении определенного процесса использовал непременно три болта, следует доставлять ему болты в упаковке по три штуки. Тогда, если он вкрутит меньше трех болтов, то сразу заметит и исправит эту ошибку.1

Можно привести и бытовые примеры защиты от дурака. Например, в некоторых

автомобилях с механической коробкой передач перед тем как включить зажигание

нужно нажать педаль сцепления. А многие автомобили с автоматической коробкой не

заводятся, если коробка передач не стоит в положении «парковка». Наиболее

простой пример — дополнительное отверстие слива, расположенное у верхней кромки

раковины. Если забудете выключить воду — она не перельется через край.

В борьбе за чистоту речи

Майкл Шрейг из бизнес-школы при

Массачусетском технологическом институте приводит такой пример — уже из

профессиональной области. Он и его коллеги зачастую вели слишком эмоциональную

переписку, используя не слишком подходящую для рабочей коммуникации лексику.

Эмоции проходили, а испорченные отношения оставались. Тогда Шрейг создал

простой фильтр для исходящих сообщений, который не пропускал слова, типа

«идиот», «дебил», «придурок», «задница» и т.п. Если в сообщении были такие

слова, программа спрашивала: «Вы действительно хотите это отправить?» Если отправитель

выбирал «да», то следовал вопрос: «Вы уверены?»

Шрейг предложил свой poka-yoke фильтр Microsoft. Но компания не

заинтересовалась.1

В

наше время роль технологий как никогда велика. Пытаться заменить человека

технологией — стало всеобщей тенденцией. Ведущие хай-тек компании уже работают

над тем, чтобы создать автомобили без водителей, офисы без офисных работников,

станки без операторов и т.д. Но возможно, самое лучшее, что могут сделать

машины — это выявлять, минимизировать и устранять наши ошибки?

Poka-yoke

— пример Toyota

А

вот как используется принцип poka-yoke в компании Toyota, откуда, собственно,

этот принцип и происходит.

Вся

производственная система Toyota направлена на обеспечение максимальной

эффективности и безошибочных процессов. Часть системы — оборудование, которое

автоматически останавливается при возникновении ошибки. Это ведет к выявлению,

исправлению, а то и полному предотвращению ошибок.

Другой

вариант обеспечения poka-yoke — оборудование, которое просто не позволяет

выполнение операций ненадлежащим образом. Например, удерживающие устройства,

используемые при вытачивании деталей, устроены на производстве Toyota таким

образом, что они позволяют удержание детали только в правильном положении.

Вставить деталь неправильным образом просто невозможно.2

И

подобные механизмы применяются в Toyota на самых разных этапах производства. В

целом, можно выделить механизмы poka-yoke, которые извещают оператора о

возможности возникновения ошибки, и механизмы, которые предотвращают

возникновение ошибок. Сигэо Синго назвал их предупреждающей poka-yoke и

контролирующей poka-yoke, соответственно.3

Ошибки неизбежны, но…

Сигэо Синго утверждает, что ошибки неизбежны на любом производстве. Но если на производстве имеются адекватные механизмы poka-yoke, то ошибки не переходят в дефекты. А устранение дефектов, в свою очередь, ведет к снижению стоимости ошибок.3

Релевантно: В чем секрет японского производства. Монодзукури — что это, и как оно работает

- Schrage M. Poka-Yoke is Not a Joke. Harvard Business Review. Feb 04, 2010.

- The official blog of Toyota GB — Poka-yoke – Toyota Production System guide.

- Shingo, Shigeo; Dillon, Andrew (1989). A study of the Toyota production system from an industrial engineering viewpoint. Portland, OR: Productivity Press

На главную ИЛИ ЧИТАТЬ ЕЩЕ:

Созидательность и увлеченность своим делом — основа успеха. Кейсы Facebook, Apple, Genentech, Google и Microsoft

Созидательность и увлеченность своим делом обеспечили успех и стали основой их корпоративной культуры таких компаний как Facebook, Apple…

Что произошло с Microsoft, и как Google пытается избежать той же участи. Дисбаланс операционных и динамических способностей

Microsoft утратила позиции лидера хайтека. То, что произошло с Microsoft можно описать как нарушение баланса операционных и динамических способностей.

Главное качество лидера. И это не воля и харизма — времена Аттилы и Чингисхана прошли

По современным представлениям, лидер — это человек, обладающий не столько харизмой, сколько некоторыми другими свойствами, позволяющими ему впечатлять, вдохнолять и вызывать желание …

Кому нравится авторитарный управленческий стиль. Каковы личностные черты работников, которые предпочитают авторитарных руководителей

Существует категория работников, которым нравится авторитарный управленческий стиль их начальства. Этим работникам характерны такие черты: …

Действительно ли Лю Лоранг проиграл Gionee в казино?

Gionee один из крупнейших производителей смартфонов в Азии внезапно объявил о банкротстве. Глава Gionee Лю Лоранг проиграл в казино…

Сухой закон в США. Уроки для бизнеса

Сухой закон в США привел к закрытию десятков тысяч предприятий. Однако многие компании нашли «креативные» пути, чтобы обойти сухой закон и продолжить …

Хамди Улукайа, создатель Chobani, делится секретами успеха. Оказывается, все просто…

Хамди Улукайа, основатель компании Chobani, производящей йогурт, построил миллиардный бизнес, опираясь на очень простые, но твердые принципы.

Ваш путь до места работы тяжел и неприятен? Сравните с этим…

Ваш ежедневный путь до места работы кажется вам кошмаром? Оцените его по шкале Министерства транспорта Японии. Вы поймете, все не так плохо…

Что нужно знать о Huawei, китайском индустриальном гиганте, который может стать причиной открытой торговой войны между Китаем и США

Компания Huawei стала с одной стороны поводом, а с другой стороны жертвой торговой войны между США и Китаем. Что это за компания …

Как глагол «гуглить» связан с вампирами. И какие лингвистические ухищрения Microsoft завершились полным провалом

Google не стремился сделать глагол «гуглить» частью современного языка. А вот компания Microsoft потратила немало денег, чтобы глагол…

Юмор в бизнесе. Мнения экспертов и научные факты

По утверждению экспертов и ученых, юмор в бизнесе может иметь колоссальные положительные эффекты. Теоретики и практики бизнеса делятся своими мнениями.

Принцип генти генбуцу, круг Тайити Оно и хоренсо — увидеть своими глазами и передать знание другим. Важнейшие производственные принципы Toyota

Генти генбуцу — важнейший принцип производственной системы Toyota. Для того, чтобы решить проблему, необходимо глубокое понимание ее сути. Чтобы понять суть, необходимо …

Загадочные названия японских компаний: Sony, Canon, Nissan, Panasonic, Bridgestone, Toyota, Mitsubishi

Названия японских компаний — явление особое. Многие из компаний изначально имели японские названия. Но выход на международный рынок вынудил их использовать более …

История Poka-Yoke

Во время посещения завода Yamaha Electric в Японии в 1961 году специалисту статистического контроля качества компании Toyota Shigeo Shingo рассказали о проблеме, возникшей с одним из их продуктов. Устройство представляло собой переключатель с двумя пружинными кнопками.

Иногда сборщик забывал вставить пружину под каждую из них, что обнаруживалось только тогда, когда продукт попадал в руки покупателю, и фабрике приходилось направлять к заказчику инженера для ремонта переключателя. Несмотря на указание руководства о недопустимости подобной ошибки, сотрудники в конечном итоге совершали ее снова и снова.

Shigeo Shingo предложил решение, которое стало первым механизмом Poka-Yoke. В новом подходе перед коробкой с деталями помещалась небольшая тарелка, и первая задача рабочего на этапе сборки — вынуть из коробки две пружины и поместить их на тарелку. Если после сборки оставалась какая-то пружина, то рабочий знал, что он забыл ее вставить, и мог быстро устранить ошибку, не доводя до брака.

Изначально Shigeo Shingo назвал эту механику «Baka-Yoke» или «Защита от дурака», но потом изменил название на более толерантное «Poka-Yoke», чтобы не обижать рабочих.

Термин Poka-Yoke происходит от японских слов «Pokа» («непреднамеренная ошибка») и «Yoke» («предотвращать»). Poka-Yoke уже более полувека служит инструментом системы производственного качества компании Toyota, основная идея которой заключается в проектировании производственных процессов, исключающих ошибки или, по крайней мере, легко выявляемых для исправления.

Перекочевав из производственной практики, Poka-Yoke стал присутствовать в нашей повседневной жизни, хотя многие примеры настолько обыденны, что мы часто не замечаем их существования:

- Маркировка хирургами частей тела пациента перед проведением операций для предотвращения трагических последствий;

- Звуковой сигнал системы безопасности автомобиля при выезде на встречную полосу или при непристегнутых ремнях безопасности;

- Беговые дорожки, водные мотоциклы, оснащенные предохранителем на запястье, с функцией остановки двигателя при падении;

- Звуковой сигнал микроволновых печей, стиральных и посудомоечных машин, не позволяющий начать работу при открытой дверце;

- Многие лифты отказываются работать, если они превышают лимит веса;

Одно важное наблюдение, которое определяет причину возникновения ошибок и необходимость в существовании подобных защитных механизмов — участие человека. Это подводит нас к выводу о том, что люди всегда останутся людьми, и нельзя ожидать того, что они будут все время контролировать свои действия и выполнять все инструкции, которые им дают.

Одна из основных целей Poka-Yoke — не допустить дефекта или негативных последствий в случае, если пользователь продолжает совершать действия, пренебрегая предупреждениями.

«При чем здесь сервис?» — спросите вы. Poka-Yoke показал отличные результаты в повышении устойчивости производственных процессов и качества производимых товаров, которыми самостоятельно пользуются люди без какого-либо контроля со стороны производителя.

В сервисе же конечный результат продукта сильно зависит от действий клиента, поскольку создается при его непосредственном вовлечении в процесс производства. При этом он должен правильно выполнять свою часть работы, чтобы сервис вообще состоялся.

Согласно универсальной теории сервиса, определения и понятия которого описываются в фундаментальной работе профессора Университета Бригэма Янга доктора Скотта Сэмпсона «Understanding Service Businesses», сервис — это продукт, в производстве которого клиент принимает непосредственное участие, в отличие от производства стиральных машин или автомобилей.

Стоматологическая клиника не может установить пломбу в больной зуб без пациента, пока тот не запишется на прием, парикмахерская не подстрижет, пока у клиента снова не вырастут волосы, курьерская доставка, автосервис, авиаперелёты, банковское обслуживание. Никакой из этих сервисов не может быть осуществлен без участия клиента, либо без участия его ресурсов, которые он привносит в процесс.

Представьте, что ваша производственная компания нанимает нового сотрудника, которой только что окончил институт и пришел на стажировку. Молодой специалист опаздывает, совершает ошибки, нарушая все регламенты и процедуры, которые могут повлечь за собой большое количество брака в будущем.

Однако уволить или понизить зарплату вы ему не можете, потому что он стажер. Таким же неопытным сотрудником в сервисном производстве является Ваш клиент.

Практика сервис-дизайна показывает необходимость постоянного узнавания и обучения пользователя выполнять свою часть работы правильно.

Насколько хорошо вы знаете своего клиента?

В чём основная сложность при взаимодействии с пользователем и с тем фактом, что клиент принимает непосредственное участие в сервисном производстве?

Аудитория, которая сталкивается с разрывами в сервисе, бывает двух типов: те, кто остается и продолжает взаимодействие и те, кто уходит. Клиенты, которые остаются, могут либо пожаловаться и ожидать от сервиса исправления ошибки, или не жаловаться, а принять то качество услуги, которое есть. То есть уйти, подвергая риску репутацию компании, рассказав о негативном опыте другим потенциальным клиентам.

Это как если бы ваш сотрудник, который совершил ошибку постеснялся или побоялся признаться в этом, что впоследствии привело к более большим проблемам, а дома с упоением рассказывал свой семье и друзьям, какая у него плохая работа.

Бизнесу нужно научиться выявлять процессы, в которых клиенты и сотрудники могут совершать ошибки, выстраивать механизмы быстрого реагирования и устранения до того момента, пока она не переросла в дефект качества.

Голос потребителя

Негативная ситуация вызывает сильный эмоциональный эффект в независимости от того, склонен ли клиент к немедленной жалобе, или робко проглатывает все недостатки обслуживания.

У клиента всегда возникают сомнения и сложности в понимании процедуры подачи жалобы, ожидаемой реакции, времени и процедуре исправления ошибки: изменит ли жалоба ситуацию, или сделает еще хуже. Чаще всего многие не жалуются, а уносят проблему с собой.

Важно понимать, что в этот момент клиент несет значительные поведенческие издержки перед возможностью пожаловаться компании и дать ей шанс на исправление ситуации, поэтому сервисам необходимо устранить любые эмоциональные, когнитивные, поведенческие барьеры перед желанием клиента сообщить о недостатках.

Разработать систему, сигнализирующую об ошибках клиента, предоставляя возможность персоналу или технологии устранить ее, либо дать клиенту возможность устранить ее самостоятельно.

Как видите из примера поведения клиентов, сервисные процессы взаимодействия должны обладать двумя характеристиками:

- Исключать ошибки клиентов и сотрудников на стадии проектирования и в ходе реализации обслуживания;

- Выявлять ошибки, сообщать об этом клиенту и сервис-провайдеру в случае ее возникновения.

О том, как проектировать сервисные процессы, обладающие подобными свойствами, с «примерами из практики», расскажем из второй части статьи про волшебную формулу Poka-Yoke.

Фото на обложке: Shutterstock / Dilok Klaisataporn

Энциклопедия

22 мая 2017

0 комментариев

Poka-yoke (Принцип нулевой ошибки, англ. Zero defects) – предотвращение ошибок, метод, благодаря которому работу можно сделать только одним правильным способом и дефект просто не может появиться. Принцип нулевой ошибки означает: допускается минимум ошибок или всего одна. При инициировании программ нулевой ошибки отношение к дефектам следующее: промахи из-за забывчивости, случайной перестановки, перепутывания, неправильного считывания, ложной интерпретации, заблуждений, незнания или невнимательности возможны и неизбежны. Однако они должны рассматриваться сотрудниками как нормальное явление. Их следует вскрывать и нельзя замалчивать. Необходимо искать не виновников дефекта, а его причину.

Причины дефектов отыскиваются путем разделения следующих понятий: причина – промах и заблуждение – сотрудник – действие – дефект, возникший в продукте. Таким образом, определяется механизм предотвращения ошибок. Его основные моменты:

создание предпосылок для бездефектной работы,

внедрение методов бездефектной работы,

систематическое устранение возникших ошибок,

принятие мер предосторожности и внедрение простых технических систем, позволяющих сотрудникам предотвратить совершение промаха (poka-случайная, непреднамеренная ошибка; yoka- избежание, сокращение количества ошибок).

Применение метода Poka Yoke

При определение ошибок в области входного контроля– в таком случае дефект выявится до того, как будут совершены те или иные операции.

При контроле завершенного процесса.

При проверке в ходе выполнения процесса самим работником.

При передаче изделия на последующие процессы.

Для предотвращения ошибок необходимо отнести проверку качества в структуру выполняемых процессов в качестве их рабочего этапа. Метод Poka-yoke, применяемый вместе с другими инструментами бережливого производства, служит гарантией того, что изделие бездефектно, а процесс его производства протекает без сбоев (см. схему 1).

Схема 1. Принцип действия Poka-yoke

Производственный Пример: при сверлении на вертикально-сверлильном станке со стойкой обрабатываемое изделие часто закреплялось в зеркально перевернутом виде. Результат – неправильное положение сверления, которое было обнаружено только при монтаже. Причина дефекта: Ошибка при закреплении изделия.

Вопрос: Как можно предотвратить этот дефект? Типичная ошибка, которую можно устранить, используя:

устройства;

позиционирование на сверлильной стойке;

обучение персонала;

оптический контроль.

Дефекта больше не будет!

Сегодня для предотвращения ошибочных действий применяются жесткие и мягкие мероприятия. К жестким относятся: геометрически замкнутые формы, точные размеры, одинаковый материал, проверка процесса с отключением и др. Часто применяются более мягкие мероприятия, как например, использование окрашивания разными цветами, различных конфигураций или в последовательностей в выполнении монтажа, свечение, сигналы, указания.

Производственные Примеры:

Схема 2. Poka-yoke во вспомогательных материалах на японском предприятии.

Схема 3. Poka-yokeв процессе установки детали на немецком предприятии.

Больше практических примеров можно найти в Альманахе «Управление производством».

Выдвинутый доктором Схинго производственный принцип нулевой ошибки базируется на 3 компонентах:

Анализ причины: Проверка и нахождение возможных ошибочных действий происходит не только после завершения процесса. Распознанные ошибочные действия могут предотвращаться так еще в ходе их возникновения, прежде чем их результатом станет изготовление брака. Вследствие этого возможнополное предотвращение дефектов.

100%-й контроль: с помощью простых и эффективных устройств ошибочные действия обнаруживаются еще в текущей стадии процесса. Благодаря простоте и экономичности устройств возможно не только выборочная проверка, но и каждая отдельной детаи.

Немедленные меры по исправлению: возможно очень короткое время реакции от обнаруживания ошибки до введения необходимого корректирующего мероприятия.

Термин по теме: Дзидока (Jidoka)

Статья по теме: Poka Yoké в промышенном комплексе РЕНО

Poka-yoke (Принцип нулевой ошибки, англ. Zero defects) – предотвращение ошибок, метод, благодаря которому работу можно сделать только одним правильным способом и дефект просто не может появиться. Принцип нулевой ошибки означает: допускается минимум ошибок или всего одна. При инициировании программ нулевой ошибки отношение к дефектам следующее: промахи из-за забывчивости, случайной перестановки, перепутывания, неправильного считывания, ложной интерпретации, заблуждений, незнания или невнимательности возможны и неизбежны. Однако они должны рассматриваться сотрудниками как нормальное явление. Их следует вскрывать и нельзя замалчивать. Необходимо искать не виновников дефекта, а его причину.

Причины дефектов отыскиваются путем разделения следующих понятий: причина – промах и заблуждение – сотрудник – действие – дефект, возникший в продукте. Таким образом, определяется механизм предотвращения ошибок. Его основные моменты:

- создание предпосылок для бездефектной работы,

- внедрение методов бездефектной работы,

- систематическое устранение возникших ошибок,

- принятие мер предосторожности и внедрение простых технических систем, позволяющих сотрудникам предотвратить совершение промаха (poka-случайная, непреднамеренная ошибка; yoka- избежание, сокращение количества ошибок).

Применение метода Poka Yoke

- При определение ошибок в области входного контроля– в таком случае дефект выявится до того, как будут совершены те или иные операции.

- При контроле завершенного процесса.

- При проверке в ходе выполнения процесса самим работником.

- При передаче изделия на последующие процессы.

Для предотвращения ошибок необходимо отнести проверку качества в структуру выполняемых процессов в качестве их рабочего этапа. Метод Poka-yoke, применяемый вместе с другими инструментами бережливого производства, служит гарантией того, что изделие бездефектно, а процесс его производства протекает без сбоев (см. схему 1).

Схема 1. Принцип действия Poka-yoke

Производственный Пример: при сверлении на вертикально-сверлильном станке со стойкой обрабатываемое изделие часто закреплялось в зеркально перевернутом виде. Результат – неправильное положение сверления, которое было обнаружено только при монтаже. Причина дефекта: Ошибка при закреплении изделия.

Вопрос: Как можно предотвратить этот дефект? Типичная ошибка, которую можно устранить, используя:

- устройства;

- позиционирование на сверлильной стойке;

- обучение персонала;

- оптический контроль.

Дефекта больше не будет!

Сегодня для предотвращения ошибочных действий применяются жесткие и мягкие мероприятия. К жестким относятся: геометрически замкнутые формы, точные размеры, одинаковый материал, проверка процесса с отключением и др. Часто применяются более мягкие мероприятия, как например, использование окрашивания разными цветами, различных конфигураций или в последовательностей в выполнении монтажа, свечение, сигналы, указания.

Производственные Примеры:

Схема 2. Poka-yoke во вспомогательных материалах на японском предприятии.

Схема 3. Poka-yokeв процессе установки детали на немецком предприятии.

Больше практических примеров можно найти в Альманахе «Управление производством».

Выдвинутый доктором Схинго производственный принцип нулевой ошибки базируется на 3 компонентах:

- Анализ причины: Проверка и нахождение возможных ошибочных действий происходит не только после завершения процесса. Распознанные ошибочные действия могут предотвращаться так еще в ходе их возникновения, прежде чем их результатом станет изготовление брака. Вследствие этого возможнополное предотвращение дефектов.

- 100%-й контроль: с помощью простых и эффективных устройств ошибочные действия обнаруживаются еще в текущей стадии процесса. Благодаря простоте и экономичности устройств возможно не только выборочная проверка, но и каждая отдельной детаи.

- Немедленные меры по исправлению: возможно очень короткое время реакции от обнаруживания ошибки до введения необходимого корректирующего мероприятия.

Термин по теме: Дзидока (Jidoka)

Статья по теме: Poka Yoké в промышенном комплексе РЕНО

Большая часть несчастных случаев на производстве происходят из-за человеческого фактора: человек торопится, пытается сделать, как ему кажется, лучше, либо просто не знает, как работать с тем или иным оборудованием, и в результате получает травмы. А возможно ли организовать работу так, чтобы само оборудование исключало риск возникновения ошибки? Рассказываем в статье.

Анастасия Мизирева

Менеджер по охране труда и экологии ООО «Керри»

Обзоры, интервью, свежие новости и изменения в законодательстве — оперативно в нашем Telegram-канале. О самых важных событиях — в нашей группе ВКонтакте.

Человеческий фактор при возникновении несчастного случая

Одна из главных задач специалиста по охране труда — предотвращение возникновения на предприятии несчастных случаев и «почти происшествий» (near-miss).

Когда происходит несчастный случай, а в некоторых компаниях даже при возникновении near-miss, работодатель создает комиссию для расследования причин его возникновения. Согласно статистике Международной организации труда, 96% всех несчастных случаев происходят из-за человеческого фактора и лишь 4% — из-за опасных условий и неисправностей оборудования.

Для предотвращения повторения происшествия, как правило, реализуются различные мероприятия организационного характера. Наиболее распространённые:

- внесение изменений в документацию (например, рабочую инструкцию или инструкцию по охране труда);

- внеплановый инструктаж работников для ознакомления с информацией о случившемся;

- дополнительное обучение и/или проверка знаний сотрудников на предмет выявления «пробелов» в знаниях;

- ремонт оборудования в тех случаях, когда причиной стала его некорректная работа.

Большинство из этих мероприятий направлено на изменение поведения человека на основе знаний и понимания рисков и опасностей. Но что делать, если обучение или инструктаж не даёт положительного эффекта? Тогда нужно работать с самим технологическим оборудованием, приёмами выполнения работ и рабочими местами. Такую работу можно организовать с помощью инструментов Poka Yoke.

Что такое Poka Yoke?

Инструменты Poka-yoke (читается как «пока ёкэ») — это приспособления и методы работы, которые помогают избежать ошибок, обусловленных человеческим фактором, или вовремя выявить их в процессе производства.

Подход, благодаря которому ошибки выявляются на уровне производства, а не результата, впервые был формально закреплён на заводах Toyota в Японии в 1960-х годах, и относился к контролю качества. Сигео Синго, эксперт в области производства, разработал концепцию Zero Defects, направленную на снижение производственного брака. Контроль качества продукции смещался с проверки готовой продукции на предупреждение брака на каждом отдельном этапе производства.

«Самый лучший подход — выискивать и устранять проблемы там, где они, казалось бы, не существуют» — Сигео Синго, разработчик концепции, которая легла в основу Poka Yoke.

Позже подход, относящийся к контролю качества, стал распространяться и на охрану труда, получив название Poka Yoke (происходит от двух японских слов: poka — избегать, yokeru — ошибка).

В России этот термин ассоциируется с «принципом нулевой ошибки», ещё его называют «защитой от дурака», что переводится на английский как «foolproof». Обращались к нему ещё в Советском Союзе — об этом свидетельствует отрывок из утратившего силу ГОСТ 27.002-89, где поясняется термин «надёжность»: «Для характеристики отказоустойчивости по отношению к человеческим ошибкам в последнее время начали употреблять термин fool-proof concept».

На практике принцип Poka Yoke может применяться двумя способами:

- Создание системы, которая будет предотвращать развитие неблагоприятной ситуации.

- Создание системы, в которой полностью исключено возникновение ошибки (более предпочтительный способ).

Зачастую такие технические решения не требуют больших дополнительных затрат, не влекут за собой потребность в ресурсах и не влияют на стоимость продукции.

Практика применения Poka Yoke

Примеры применения защиты от происшествий мы можем увидеть в повседневной жизни:

- электрочайник отключается автоматически при закипании воды;

- при затухании огня на газовых плитах и в духовых шкафах останавливается подача газа;

- для опасных веществ делают крышки с защитой от открывания их детьми;

- двери лифта автоматически открываются при столкновении с препятствием при закрытии;

- SIM-карту мобильного телефона невозможно установить неправильно из-за того, что один из углов «срезан».

Стремясь обезопасить человека при выполнении работ, инженеры постоянно придумывают инновационные решения. Например, американский физик Стив Гасс в 1999 году изобрёл циркулярную пилу со стоп-механизмом Saw Stop, которая останавливается при касании с человеческой кожей в течение 5 миллисекунд.

Для обеспечения безопасности персонала на работе в компании Керри также внедрены инструменты Poka Yoke. Приведём некоторые из них.

Для запуска механизма конвейера необходимо нажать две кнопки, находящиеся в разных его частях — так, чтобы нельзя было достать одной рукой.

Для перекрытия опасных участков пути на производстве установлены физические барьеры.

На оборудовании установлены специальные двери (ворота), которые открываются только в том случае, если оборудование отключено.

К острым и движущимся частям оборудования ограничивают доступ концевые выключатели. Снять их можно только с помощью отвёртки специфичной формы (звёздочка), которая выдаётся только специализированному персоналу.

Как внедрить систему?

До разбора алгоритма внедрения Poka Yoke нужно разобраться с существующими принципами защиты от ошибок. Перечислим их в порядке приоритета использования.

Устранение проблемы. Изменение дизайна оборудования/рабочего места так, чтобы проблемная операция или оборудование больше не требовались.

Замещение. Выбирается более надёжный процесс взаимен непредсказуемого путём роботизации или автоматизации.

Предупреждение. Устройство оборудования/процесса само по себе исключает совершение ошибки (уникальные разъёмы во избежание неправильного подключения кабелей).

Облегчение. Группировка шагов, визуальное упрощение механизмов/работ (цветовое кодирование, маркировка).

Обнаружение. Внедрение системы, которая бы обнаружила ошибки до того, как они превратятся в проблему, чтобы оператор мог быстро их исправить (датчики касания).

Смягчение. Внедрение механизмов, которые снизят результат влияния ошибок, если они всё же произошли (предохранители для предотвращения перегрузки цепей в случае короткого замыкания).

Сам процесс внедрения системы предупреждения ошибок можно разделить на несколько этапов.

Алгоритм внедрения инструментов Poka Yoke на предприятиях

| Наименование этапа | Действия |

|---|---|

| Подготовительный |

|

| Тестирование |

|

| Анализ |

|

| Внедрение | В случае удачного решения распространить его на другие единицы оборудования/участки |

Таким образом, у Poka-Yoke есть ряд преимуществ, заставляющих обратить внимание на эту концепцию. Система защищает каждого работника в том месте, где она установлена, даёт быструю обратную связь и отличается сравнительно низкой стоимостью и простотой реализации.

Poka-yoke (звучит как пока ёкэ) — забавный на слух японский термин, который обозначает один из инструментов бережливого производства. Оказывается, мы сталкиваемся с ним каждый день. Только на русском он звучит как «принцип нулевой ошибки» или «защита от дурака».

На английский poka-yoke дословно переводится как «avoid mistakes», т.е. «избегать ошибок». А на практике используется адаптированный перевод — mistake proofing или error proofing (защита от ошибок).

Poka-yoke — это методы и приспособления, которые помогают избежать ошибок или вовремя выявить их в процессе произодства при управлении проектом.

Устройства защиты от дурака предохраняют не просто от ошибок, а от ошибок, вызванных человеческим фактором:

- невнимательностью

- забывчивостью

- неосторожностью

- незнанием

- усталостью

- и даже саботажем.

Люди ошибаются, а poka-yoke приспособления не дают им допустить ошибку.

Принцип действия poka-yoke характеризуются:

- стопроцентным охватом проверки

- быстрой обратной связью

- низкой стоимостью и простотой.

Устройства poka-yoke работают по принципу pass no defect — не пропустить ни одного дефекта.

История создания методов poka-yoke

Poka-yoke призван устранить ошибки, основанные на человеческом факторе. Защита от ошибок использовалась на предприятиях в том или ином виде задолго до формирования концепции poka-yoke. Формализовали эту систему в Toyota.

Изобретатель методов poka-yoke — японский инженер Сигео Синго (1909-1990), эксперт в области производства и один из создателей производственной системы Toyota. Сигео Синго разработал подход Zero Quality Control (ZQC), или Zero Defects (ноль дефектов).

Zero defects метод основан на убеждении, что возникновению дефектов препятствует такой контроль производственного процесса, при котором дефект не возникнет, даже если машина или человек совершат ошибку.

Акцент контроля качества смещается с проверки готовой продукции на факт брака на предупреждение возникновения брака на каждом этапе производства.

При этом ключевая роль в предупреждении дефектов принадлежит производственному персоналу, который вовлечен в процесс обеспечения качества.

Poka-yoke или метод нулевой ошибки — один из ключевых аспектов ZQC. Система poka-yoke использует сенсоры или другие устройства, которые буквально не дают оператору совершить ошибку.

Они регулируют производственный процесс и предотвращают дефекты одним из двух способов:

- Система контроля — останавливает оборудование, когда возникает нарушение нормы, или блокирует заготовку зажимами, чтобы она не двигалась дальше по конвейеру, пока не будет обработана как требуется. Это более предпочтительная система, поскольку она не зависит от оператора.

- Система предупреждения — посылает оператору сигнал остановить машину или устранить проблему. Зависит от оператора, поэтому человеческий фактор не полностью исключен.

Poka-yoke не ищет виновных в ошибках, цель метода — найти и устранить слабые места в производственной системе, из-за которых ошибка стала возможной.

Уровни устройств poka-yoke

Способы защиты от дурака делятся на три уровня по возрастанию эффективности:

- 1-й уровень — обнаруживает несоответствие деталей или продукции. Система обнаруживает дефектную деталь, но не отбрасывает её.

- 2-й уровень — не допускает несоответствие. Система не дает обработать дефектную деталь на следующей стадии производственного процесса.

- 3-й уровень — конструкционная защита, например, изделие имеет такую конструкцию, что установить или собрать его непредусмотренным образом невозможно.

Принципы защиты от ошибок

Существует шесть принципов или методов защиты от ошибок. Они перечислены в порядке приоритета:

- Устранение: этот метод устраняет возможность ошибки путем редизайна продукта или процесса так, чтобы проблемная операция или деталь вообще больше не требовались.

Пример: упрощение продукта или соединение деталей, чтобы избежать дефектов продукта или сборки. - Замещение: чтобы повысить надежность, нужно заменить непредсказуемый процесс на более надежный.

Пример: Использование роботизации и автоматизации, чтобы предотвратить ошибки ручной сборки. Применение автоматических диспенсеров или аппликаторов для точной дозировки жидких материалов. - Предупреждение: инженеры-конструкторы должны разработать такой продукт или процесс, чтобы вообще невозможно было совершить ошибку.

Пример: Конструктивные особенности деталей, которые допускают только правильную сборку; уникальные разъемы для избежания неправильного подключения кабелей; симметричные детали, которые позволяют избежать неправильной установки. - Облегчение: Использование определенных методов и группирование шагов облегчают выполнение процесса сборки.

Пример: Визуальные элементы управления, которые включают цветовое кодирование, маркировку деталей. Промежуточный ящик, который визуально контролирует, чтобы все детали были собраны. Нанесение характеристик на детали. - Обнаружение: Ошибки обнаруживаются до того, как они перейдут на следующий производственный процесс, чтобы оператор мог быстро исправить проблему.