Если

время, затраченное на ремонт изделия,

принять за 100%, то поиск неисправного

элемента занимает 64%. Поскольку количество

элементов в объектах средств автоматизации

и особенно в автоматических системах

очень велико, то прямой перебор элементов

для оценки их состояния невозможен.

Поэтому разработка мер по правильному

выбору последовательности операций

поиска позволяет обеспечить наиболее

быстрое определение неисправностей,

уменьшить физическую и умственную

нагрузку обслуживающего персонала.

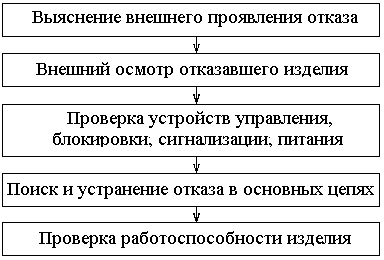

При

выполнении работ по поиску, устранению

неисправностей необходимо придерживаться

определенных правил. Технология поиска

может быть разбита на основные операции

указанные на рисунке 3.2.

Рисунок

3.2 – Технология поиска отказов

(неисправностей)

Процесс

поиска неисправностей сводится к

проведению различных проверок и принятию

решения о дальнейшем развитии поиска

на основе результатов проверки.

Независимо

от применяемых средств процесс поиска

неисправностей имеет две стадии: выбор

последовательности проверки элементов;

выбор методики (способа) проведения

отдельных операций проверки.

Поиск

может проводиться по заранее определенной

последовательности проверок или ход

каждой последующей проверки определяется

результатом предыдущей. В зависимости

от этого различают следующие методы

проверок: последовательных поэлементных,

последовательных групповых и

комбинационных.

Выбор

той или иной последовательности проверок

зависти от конструкции изделий в целом

или их части, в которой появилась

неисправность, и может изменяться в

процессе накопления информации по

надежности и трудоемкости проверки

элементов.

Метод

последовательных поэлементных проверок

заключается в том, что элементы изделий

при поиске неисправности проверяются

поодиночке в определенной, заранее

установленной последовательности. Если

очередной проверяемый элемент оказался

исправным, то переходят к проверке

следующего элемента. При обнаружении

неисправного элемента поиск прекращается,

и элемент заменяется (ремонтируется).

Затем объект проверяется на

работоспособность. Если при этом объект

(система) не функционирует нормально,

то приступают к дальнейшей проверке.

Причем проверка начинается с той позиции,

на которой был обнаружен неисправный

элемент. При обнаружении второго

неисправного элемента он также заменяется

или ремонтируется (восстанавливается),

и объект вновь проверяется на

работоспособность. Если объект работает

ненормально, то поиск вновь возобновляется,

и так до тех пор, пока объект или система

не будут функционировать нормально.

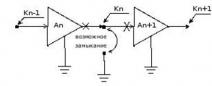

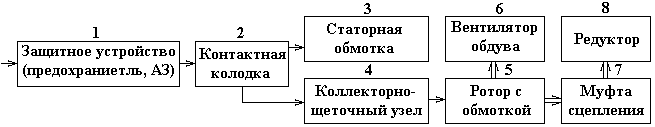

Рисунок

3.3 – Структурная схема системы

автоматического регулирования типа

“Кристалл”

Простейшим

примером использования такого метода

может служить поиск неисправности в

системе автоматического регулирования

одного из параметров технологического

процесса. Сначала проверяется регулирующий

орган, затем исполнительный механизм,

затем усилитель и т.д. Таким образом,

устанавливается объект, неисправность

которого послужила причиной нарушения

нормального функционирования САР

(рисунок 3.3).

При

обнаружении, например, неисправности

в исполнительном механизме, рассматривается

поэлементная структура этого устройства

(объекта). Предположим, что в качестве

исполнительного устройства используется

электромеханический привод, представляющий

электродвигатель постоянного тока,

соединительную муфту (например,

фрикционную) и редуктор (рисунок 3.4).

Рисунок

3.4

Здесь

можно установить следующую последовательность

проверки элементов: 1-2-3-4-5-6-7-8. наиболее

уязвимыми из них могут оказаться элементы

1,2,4,7 и 8. Поэтому при использовании

поэлементного метода проверки возможны

два способа очередности контроля

элементов. Если в изделии (системе)

используются элементы, длительность

проверки которых примерно одинакова,

то проверку надо начинать с элементов,

обладающих наименьшей надежностью. Для

нашего случая это элементы 1,2,4. Если

надежность элементов данного изделия

примерно одинакова, то целесообразно

начинать проверку с элемента, для

проверки которого требуется наименьшее

время. Например, с защитного устройства

1; затем 2; затем 4. Для успешного

использования этих правил необходимо

знать не только функциональные и

принципиальные схемы объектов и систем,

но иметь четкое представление о надежности

их элементов.

Недостаток

метода – сравнительно большое

количество проверок. Объясняется это

тем, что в этом методе при поиске не

используются функциональные связи

элементов, хотя это делает метод

универсальным, т.к. он не зависит от

функциональной схемы системы.

Метод

последовательных групповых проверок

состоит в том, что все элементы объекта

с учетом их функциональных связей

разбиваются на отдельные группы и

контролируется исправность каждой

группы в целом. Последовательность

проведения проверок определяется

результатом предыдущей проверки. По

мере проведения проверок численность

подлежащих проверке элементов уменьшается.

На последнем этапе контроля в группе

должен быть один элемент.

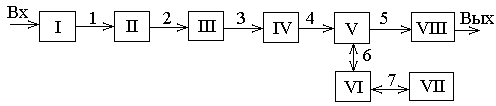

Пример

проведения поиска неисправности по

такому методу приведен в функциональной

схеме системы на рисунке 3.5 одной из

видов САУ.

Рисунок

3.5 – Пример структурной схемы САУ

Схема

разбивается на группы I-VIII.

Затем структура разбивается на две

подгруппы и т.д. При этом последовательность

проверок будет следующая:

а)

Контролируется сигнал в точке 4. Если

он нормальный, то переходят к точке 6,

т.к. при этом предполагается, что

неисправный элемент находится в группе

V, VI, VII,

VIII. Если сигнал в точке 4

не соответствует норме, то проверяется

сигнал в точке 2, т.к. неисправен один из

элементов I, II,

III, IV. Если

сигнал в точке 2 в норме, то элементы I,

II исправны, и следует

проверять точку 3. При этом выявляется,

какой из элементов III или

IV неисправен.

б) Если

при контроле точек 4 и 6 сигнал соответствует

требуемым параметрам, то контролируется

точка 5, в результате чего определяется

неисправный элемент V или

VIII.

При

таком методе поиска неисправностей

необходимо знать параметры сигналов в

контрольных точках, а также типы

измерительных приборов и правила их

эксплуатации.

Если

в объекте (системе) будет несколько

неисправностей, то схема поиска

неисправностей не изменится. Двигаясь

по одной из ветвей структуры, неизбежно

приходят к одному из неисправных

элементов. После устранения этой

неисправности (восстановления элемента)

проверяется работоспособность объекта,

которая покажет, существует или нет еще

неисправность.

При

наличии неисправности процесс поиска

продолжается (повторяется), что должно

привести ко второму неисправному

элементу и т.д.

Такой

метод еще называется методом средней

точки. Однако, в общем случае число, на

которое разбивается структурная схема

объекта (системы), может быть и не равна

двум. Разбивать систему нужно, учитывая

функциональные связи отдельных элементов

и надежность их работы.

При

групповом методе проверок различают

проверки “с исключением” и “без

исключения”. Проверка “с исключением”

состоит в том, что заключение о

работоспособности одной из групп

элементов делается на основании проверки

других групп. Например, имеем три группы

элементов. По результатам проверки

установили исправность групп 1 и 2. Не

делая проверок, заключаем, что неисправный

элемент находится в 3-й группе.

При

проверках “без исключения” контролируется

работоспособность всех групп. На конечном

этапе всегда проводится проверка “без

исключения”, что устраняет возможность

ошибки.

Достоинство

этой последовательности проверок –

значительное сокращение времени поиска

неисправности. Однако этот метод

требует знания функциональных связей

отдельных элементов и их надежности.

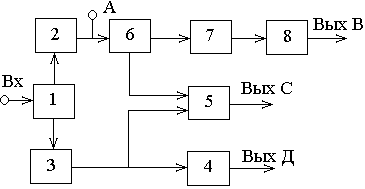

Сущность

комбинационного метода проверок

заключается в одновременном измерении

нескольких параметров (например параметра

А, В, С, Д на рисунке 3.6). По результатам

измерений всех параметров делается

заключение о неисправном элементе.

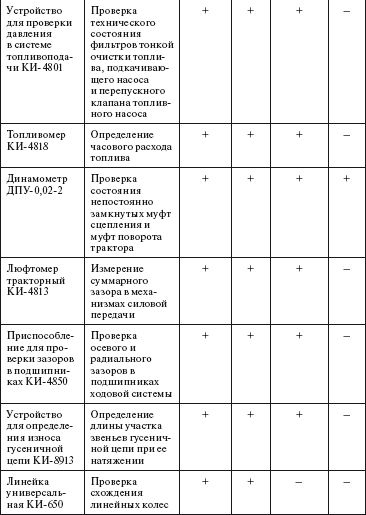

Для

удобства пользования таким методом

составляют таблицы состояния контролируемых

параметров. В качестве элементов в этом

случае следует выбирать блок, узел,

последовательную неразветвленную

группу каскадов.

Рисунок

3.6 – К использованию комбинационного

метода проверок.

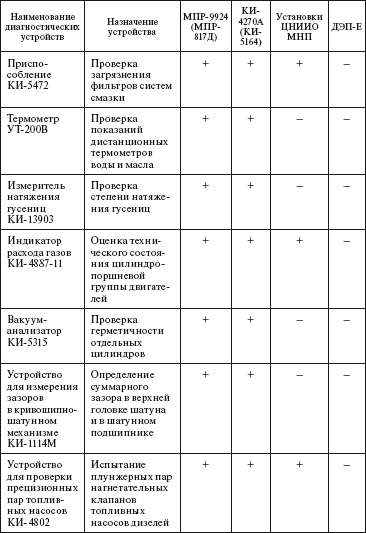

Таблица

3.2 – График состояний

-

Элементы

Параметры

А

В

С

Д

1

0

0

0

0

2

0

0

0

1

3

1

1

0

0

4

1

1

1

0

5

1

1

0

1

6

1

0

0

1

7

1

0

1

1

8

1

0

1

1

В первом

вертикальном столбце таблицы 3.2 указаны

элементы структурной схемы, а в первой

строке – их параметры. Таблицу заполняют

по стрелкам в соответствии со следующими

правилами.

Поочередно

предполагается неисправность только

в данном элементе. Данная неисправность

приводит к выводу соответствующих

параметров за пределы допусков. Против

этих параметров в таблице ставится «0».

Если же заданная неисправность не влияет

на какой-то параметр, то против этого

параметра ставится «1».

Полагаем,

что элемент 1 (рисунке 3.6) неисправен.

Тогда, очевидно, что все параметры А, В,

С и Д выйдут за пределы допусков. Против

этих параметров в таблице ставится

«0», т.е. первая строка таблицы 2 будет

состоять из одних нулей. Затем предполагаем,

что неисправен элемент 2 , при этом

параметры А, В и С будут не соответствовать

нормам, а параметр Д будет в норме. Во

второю строку следует записать «0001».

Таким образом перебирают все элементы

и анализируют состояние параметров.

Одинаковые стоки (7 и 8 таблицы 3.2) говорят

о не различении данной системой (объектом)

параметров неисправностей элементов

7 и 8. В этом случае элементы объединяются

в один или вводят дополнительный параметр

для их различения.

Для

обнаружения неисправного элемента с

помощью такой таблицы, поступают

следующим образом. Оператор записывает

значения параметров в виде числа,

состоящего из нулей и единиц, по указанному

правилу. Для определения неисправного

элемента сравнивают полученное число

с числами в строках таблицы. С какой

строкой таблицы совпадают результаты

измерения параметров, тот элемент и

неисправен. Если результат измерения

параметров (числа) не совпадает ни с

одной строкой таблицы, неисправны

несколько элементов.

Достоинство

этого метода – относительно малое время

поиска неисправности, однако реализация

его трудна.

Последовательность

процесса поиска неисправностей носит

название программы поиска. Определенная

последовательность проверок, обеспечивающая

минимальное значение математического

ожидания времени проверок, просчитывается

с помощью создания математической

модели процесса поиска отказавшего

элемента.

Объект,

в котором появилась неисправность,

состоит из n элементов.

Отказы элементов независимы. При отказе

любого из элементов отказывает объект.

Для контроля исправности элемента

имеется возможность подать на вход

контрольный сигнал и проверить на выходе

реакцию на этот сигнал. Известны

интенсивности отказов элементов q

и потребное время τ на проверку их

исправности. Определяют последовательность

проверок элементов, обеспечивающих

наименьшее время поиска неисправности.

Оптимальная

последовательность должна обладать

следующим свойством:

,

(3.8)

где τ

– среднее время проверки исправного

элемента; q – условная

вероятность отказа элемента.

Если

время контроля исправности всех элементов

равны, то оптимальная последовательность

принимает вид:

q1>q2>…>qn-1,

(3.9)

Т.е.

контроль исправности элемента следует

производить в порядке убывания условной

вероятности отказов элементов.

Последовательность

(3.9) можно записать более удобном виде:

λ1>

λ 2>…>

λ n-1,

(3.10)

Среднее

время поиска неисправностей по программе

вычисляют по формуле:

,

(3.11)

где

τИЗ.i – врем,

расходуемое на измерения при отказе

i-го элемента.

В свою

очередь:

,

(3.12)

где τR

– время, расходуемое на измерения в

точке К схемы; ri

– число измерений по программе для

выявления отказа i-го

элемента.

С учетом

(3.12):

,

(3.13)

Порядок

построения программ можно рассмотреть

на примерах.

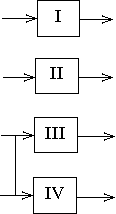

Пример 3.1.

Рисунок 3.7 –

Структурная схема изделия А.

Имеется

схема, представленная на рисунке 3.7.

Интенсивности отказов элементов: λ1=0,1

1/ч; λ2=0,2

1/ч; λ3=0,2

1/ч; λ4=0,5

1/ч. Время измерения в точках схемы: τ1=5

мин.; τ2=8

мин.; τ3=12

мин.; τ4=18

мин. Требуется составить оптимальную

схему программы поиска неисправности

при условии, что один их элементов

изделия А отказал.

Определяются

условные вероятности отказов. Для метода

последовательных поэлементных проверок

условные вероятности отказов q

по значению соответствуют λ. Тогда

q1=0,1;

q2=0,2;

q3=0,2;

q4=0,5.

Определяют частные: τ1/

q1=50;

τ2/

q2=40;

τ3/

q3=60;

τ4/

q4=36;

Согласно

(3.8) первое измерение необходимо

производить на выходе четвертого (IV)

элемента. Если сигнал нужного вида на

выходе элемента IV,

то следует продолжать поиск и очередные

измерения производить на выходе второго

(II)

элемента и т.д.

Для аналитического

представления процесса поиска

неисправности, как правило, применяют

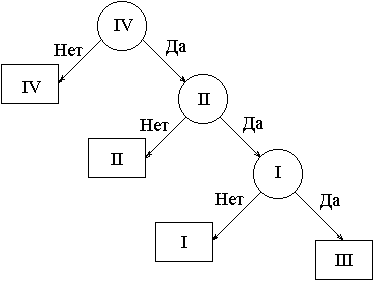

его графическое изображение в виде

программы поиска неисправностей.

Условное обозначение элемента производят

в виде прямоугольника, а измерение в

виде круга внутри с номерами элемента,

за которым производится измерение.

Тогда программа поиска неисправности

будет представлена ветвящейся схемой,

состоящей из кружочков с двумя выходами,

обозначающих результат измерения (есть

нужный сигнал или нет – “да” или ”нет”)

и оканчивающейся прямоугольниками,

обозначающими неисправный элемент.

Программа поиска

для примера 3.1 приведена на рисунке 3.8.

Рисунок

3.8 – Программа поиска неисправностей

в изделии А

Среднее время

поиска неисправностей по программе

вычисляется по формуле (3.13). Тогда:

ТПН=q1(τ4+τ2+τ1)+q2(τ4+τ2)+q3(τ4+τ2+τ1)+q4τ4=0.1(18+8+5)+0.2(18+6)+0.2(18+8+5)+0.5*18=23.5

мин.

Пример 3.2.

Имеется

схема, представленная на рисунке 3.9.

Интенсивности отказов элементов:

λ1=0,56*10-4

1/ч; λ2=0,48*10-4

1/ч; λ3=0,26*10-4

1/ч; λ4=0,2*10-4

1/ч; λ5=0,32*10-4

1/ч; λ6=0,18*10-4

1/ч. Время измерения во всех точках

одинаково и составляет 2 мин. Требуется

составить оптимальную программу поиска

неисправности при условии, что один из

элементов отказал.

Рисунок 3.9 –

Структурная схема изделия Б

Рисунок 3.10 –

Программа поиска неисправностей в

изделии Б.

Для сокращения

времени поиска неисправности используется

метод последовательной погрупповой

проверки, т.е. измерение реакции на

контрольный сигнал производится в точке

схемы, которая делит предполагаемую

неисправную схему по вероятности

(интенсивности) пополам.

Отсюда

условная вероятность отказов соответствует

значению интенсивности с коэффициентом

0,5 (половинной величине).

Тогда

условные вероятности отказов: q1=0,28;

q2=0,24; q3=0,13;

q4=0,10; q5=0,16;

q6=0,09.

Схема

состоит из последовательно соединенных

элементов. Можно использовать один

контрольный сигнал, подаваемый на вход

первого элемента. В этом случае первое

измерение необходимо производить после

второго элемента, ибо q1+;q2=0,52,

ближе всего к делению схемы по вероятности

пополам. Если нужного сигнала нет после

второго элемента, то делается вывод о

неисправности первого или второго

элемента и измерение производится после

первого элемента. Если после второго

элемента ест нужный сигнал, то делается

вывод о неисправности правой части

схемы, которая по вероятности лучше

всего делится пополам в точке измерения

после четвертого элемента и т.д.

Программа

поиска неисправности в этой схеме

приведена на рисунке 3.10. Среднее время

поиска неисправности по программе:

ТП.Н.=0,28(2+2)+0,24(2+2)+0,13(2+2+2)+0,20(2+2+2)+0,16(2+2+2)+0,9(2+2+2)=5,56

мин.

При

поиске неисправностей, кроме выбора

метода и программы поиска неисправности

объекта (системы), необходимо выбрать

методику (способы) проверки исправности

отдельных элементов. Наиболее

распространенные способы проверок

исправности элементов:

-

внешний осмотр;

-

контрольные

переключения и регулировки; -

промежуточные

измерения; -

замена;

-

сравнение;

-

характерные

неисправности; -

изоляция блока или

каскада, узла; -

тест – сигналы.

Внешний

осмотр обычно подразумевает

использование зрения и слуха. Они

позволяют контролировать состояние

монтажа СА, кабелей, отдельных элементов,

печатных плат и т.п., а также проверять

работу ряда агрегатов, реже на слух.

Преимущество

этого вида проверок в простоте. Однако

возможности определения неисправного

элемента ограничены. Неисправность

может быть определена только при явно

выраженных внешних признаках: изменение

цвета элемента под воздействием

температуры, искрения, появление дыма

и запаха от горения изоляции проводов

и т.д. Такие признаки возникают сравнительно

редко. Кроме того, на практике часто

встречаются взаимозависимые отказы,

поэтому даже если внешним осмотром

обнаружен неисправный элемент, необходимо

провести дополнительные проверки для

выявления истинных причин отказа

(например, при выходе из строя

предохранителя, перегоревшую нить

которого видно “на глаз”).

Способ

контрольных переключений и регулировок

требует оценки внешних признаков

неисправностей путем анализа схем и

использованием органов переключения,

регулировок, текущего контроля (сигнальные

лампочки, встроенные приборы, автоматы

защиты и т.п.). При этом определяется

неисправный узел, блок или тракт схемы

объекта (системы), т.е. совокупность

элементов, выполняющих определенную

функцию объекта (преобразовательный,

индикаторный блоки, блок защиты или

коммутации, передающий тракт и т.д.).

Достоинство

способа в быстроте и простоте проверки

предположения о состоянии участков

схемы объекта.

Недостаток

– ограниченность, т.к. позволяет

определить участки, а не конкретное

место повреждения.

Способ

промежуточных измерений является

наиболее распространенным и основным

для электрических и электронных

устройств. Параметры системы, блока,

узла или элемента определяются с помощью

ручной портативной или автоматизированной

встроенной контрольно – измерительной

аппаратуры (КИА) или придаваемых к

средствам автоматизации специальных

измерительных устройств, систем

автоматического контроля.

При

этом измеряются режимы питания, параметры

линий связи, проводятся измерения в

контрольных точках. Быстроту отыскания

неисправности в немалой мере обеспечивает

умение обслуживающего персонала грамотно

проводить измерения. Полученные значения

параметров сравнивают с их значениями

из технической документации, с таблицами

режимов данного изделия, например.

Способ

замены заключается в тои, что вместо

подозреваемого в неисправности элемента

(узла, блока и т.п.) устанавливают

аналогичный заведомо исправный элемент.

После замены проверяют объект (систему)

на функционирование. Если при этом

параметры системы лежат в пределах

нормы, то делается вывод о том, что

замененный элемент неисправен.

Преимущество данного способа – простота.

Но на практике этот способ имеет

ограничения, во-первых, из-за отсутствия

запасных элементов, во-вторых, из-за

необходимости проведения регулировок

вследствие недостаточной взаимозаменяемости.

Зависимые

отказы могут привести к выходу их строя

вновь установленного элемента, поэтому

этот вид проверки используют, когда

подозреваемый элемент легко съемный и

недорогой.

Способ

сравнения – режим неисправного

участка (узла, блока) объекта или системы

сравнивается с режимом однотипного

участка исправного объекта. Достоинство

способа в отсутствии необходимости

знаний абсолютных значений, измеряемых

величин и параметров. В то же время этот

способ позволяет определять довольно

сложные неисправности. Недостаток

способа – необходимость запасного

(стендового) комплекта оборудования и,

как следствие, возможность применения

этого способа только в условиях

лаборатории.

При

способе характерных неисправностей

отказ отыскивается на основании известных

характерных признаков. Такие неисправности

и их признаки представляются в виде

таблиц в инструкции по эксплуатации

СА.

Таблицы

характерных неисправностей обладают

рядом недостатков, из которых наиболее

существенны следующие:

-

таблицы не обеспечивают

однозначной связи между признаками

отказа и возможными неисправностями:

к одному признаку привязываются

несколько различных неисправностей и

обычно без каких –либо указаний на

особенности их появления; -

в таблицах часто

отсутствует указания о проведении

испытаний, направленных на уточнение

причины отказов. Отдельный внешний

признак не может указать на конкретную

причину отказа, а для ее отыскания

необходимо логическое сопоставление

целого ряда внешних признаков, включая

показания устройств контроля и результаты

испытаний; -

действия по поиску

отказа, рекомендуемые таблицами, не

содержат причинно-следственных связей

и не распределяются в порядке их

следования, в то время как реальный

поиск представляет собой четкую

последовательность различных проверок

(испытаний).

Тест-сигналы

широко применяются в различных

вычислительных машинах, в счетно-решающих

устройствах. При этой проверке на вход

контролируемого устройства подается

сигнал с определенными характеристиками.

Анализ выходного сигнала позволяет

определять место неисправного элемента.

Изоляция

блока (узла, участка, каскада) обоснована

тем, что в ряде случаев блок или каскад

связан большим числом функциональных

связей с другими частями объекта. При

отказе такого блока трудно определить,

где возникла неисправность – в самом

блоке или в функционально связанных с

ним частях изделия. Отсоединение

некоторых функциональных связей

позволяет иногда локализовать

местонахождение неисправного элемента.

Каждый

из рассмотренных частных способов

поиска неисправностей имеет существенные

ограничения, поэтому в практике ремонта

КИП и СА обычно применяют совместно

несколько частных способов. Такое

совмещение способов позволяет сократить

общее время поиска и тем самым способствует

его успеху.

Первый вариант опубликован 2007-09-01 и назывался : Методы поиска и устранения неисправностей. А также причин неработоспособности в РЭА.

Здесь я планирую описать практические методы поиска и устранения неисправностей в электронике, по возможности, без привязки к конкретному оборудованию. Под причинами неработоспособности подразумеваются выход из строя элемента, ошибки разработчиков, монтажников и т.д. Методы являются взаимосвязанными между собой, и почти всегда необходимо их комплексное применение. Порой поиск очень тесно связан с устранением. В процессе работы над текстом стало выясняться, что методы очень взаимосвязаны и зачастую имеют схожие черты. Может быть, можно сказать, что методы дублируют друг друга. Тем не менее, было принято решение не объединять схожие методы в один, чтобы осветить проблемы с разных сторон и более полно описать процесс поиска и устранения неисправности.

Основные концепции поиска неисправностей.

1.Действие не должно наносить вреда исследуемому устройству.

2.Действие должно приводить к прогнозируемому результату: — выдвижение гипотезы о исправности или неисправности блока, элемента и пр. — подтверждение или опровержение выдвинутой гипотезы и, как следствие, локализации неисправности;

3. Необходимо различать вероятную неисправность и подтвержденную (обнаруженную неисправность), выдвинутую гипотезу и подтвержденную гипотезу.

4. Необходимо адекватно оценивать ремонтопригодность изделия. Например, платы с элементами в корпусе BGA имеют очень низкую ремонтопригодность вследствие невозможности или ограниченной возможности применения основных методов диагностики.

5. Нужно адекватно оценивать выгодность и необходимость ремонта. Зачастую ремонт не выгоден с точки зрения затрат, но необходим с точки зрения отработки технологии, изучения изделия или по каким-то иным причинам.

Схема описания методов:

- Суть метода

- Возможности метода

- Достоинства метода

- Недостатки метода

- Применение метода

1. Выяснения истории появления неисправности.

Суть метода: История появления неисправности очень много может рассказать о локализации неисправности, о том, какой модуль является источником неработоспособности системы, а какие модули вышли из строя вследствие первоначальной неисправности, о типе неисправного элемента. Также знание истории появления неисправности позволяет сильно сократить время тестирования устройства, повысить качество ремонта, надежность исправленного оборудования. Выяснение истории позволяет выяснить, не является ли неисправность результатом внешнего воздействия, как то: климатические факторы (температура, влажность, запыленность и пр.), механические воздействия, загрязнение различными веществами и пр.

Возможности метода: Метод позволяет очень оперативно выдвинуть гипотезу о локализации неисправности.

Достоинства метода:

- Нет необходимости знать тонкости работы изделия;

- Сверхоперативность;

- Не требуется наличие документации.

Недостатки метода:

- Необходимость получить информацию о событиях, растянутых во времени, при которых вы не присутствовали, неточность и недостоверность предоставляемой информации;

- Требует подтверждения и уточнения другими методами; в некоторых случаях велика вероятность ошибки и неточность локализации;

Применение метода:

- Если неисправность сначала проявлялась редко, а затем стала проявляться все чаще ( в течении недели или нескольких лет), то, скорее всего, неисправен электролитический конденсатор, электронная лампа или силовой полупроводниковый элемент, чрезмерный разогрев которого приводит к ухудшению его характеристик.

- Если неисправность появилась в результате механического воздействия, то, вполне вероятно, ее удастся выявить внешним осмотром блока.

- Если неисправность появляется при незначительном механическом воздействии, то ее локализацию следует начать с использования механических воздействий на отдельные элементы.

- Если неисправность появилась после каких-либо действий (модификация, ремонт, доработка и др.) над прибором, то следует обратить особое внимание на часть изделия, в которой производились действия. Следует проконтролировать правильность этих действий.

- Если неисправность появляется после климатических воздействий, воздействия влажности, кислот, паров, электромагнитных помех, бросков питающего напряжения, необходимо проверить соответствие эксплуатационных характеристик изделия в целом и его компонентов условиям работы. При необходимости — принять соответствующие меры. (изменение условий работы или изменения в изделии, в зависимости от задач и возможностей )

- О локализации неисправности очень много могут рассказать проявления неисправности на разных этапах ее развития.

2. Внешний осмотр.

Суть метода: Внешним осмотром зачастую пренебрегают, но именно внешний осмотр позволяет локализовать порядка 50% неисправностей, особенно в условиях мелкосерийного производства. Внешний осмотр в условиях производства и ремонта имеет свою специфику.

Возможности метода:

- Метод позволяет сверхоперативно выявить неисправность и локализовать ее с точностью до элемента при наличии внешнего проявления.

Достоинства метода:

- Сверхоперативность;

- Точная локализация;

- Требуется минимум оборудования;

- Не требуется наличие документации (или наличие в минимальном количестве).

Недостатки метода:

- Позволяет выявлять только неисправности, имеющие проявление во внешнем виде элементов и деталей изделия;

- Как правило, требует разборки изделия, его частей и блоков;

- Требуется опыт исполнителя и отличное зрение.

Применение метода:

- В условиях производства особое внимание необходимо уделять качеству монтажа. Качество монтажа включает в себя: правильность размещение элементов на плате, качество паянных соединений, целостность печатных проводников, отсутствие инородных включений в материал платы, отсутствие замыканий (порой замыкания видны только под микроскопом или под определенным углом ), целостность изоляции на проводах, надежное крепление контактов в разъемах. Иногда неудачный конструктив провоцирует замыкания или обрывы.

- В условиях ремонта следует выяснить, работало ли устройство когда-нибудь правильно. Если не работало(случай заводского дефекта), то следует проверить качество монтажа.

- Если же устройство работало нормально, но вышло из строя (случай собственно ремонта), то следует обратить внимание на следы тепловых повреждений электронных элементов, печатных проводников, проводов, разъемов и пр. Также при осмотре необходимо проверить целостность изоляции на проводах, трещины от времени, трещины в результате механического воздействия, особенно в местах, где проводники работают на перегиб (например, слайдеры и флипы мобильных телефонов). Особое внимание следует обратить на наличие загрязнений, пыли , вытекания электролита и запах(горелого, плесени, фекалий и пр.). Наличие загрязнений может являться причиной неработоспособности РЭА или индикатором причины неисправности ( например, вытекание электролита).

- Осмотр печатного монтажа требует хорошего освещения. Желательно применение увеличительного стекла. Как правило,замыкания между пайками и некачественные пайки видны только под определенным углом зрения и освещения.

Естественно, во всех случаях следует обратить внимание на любые механические повреждения корпуса, электронных элементов, плат, проводников, экранов и пр. пр.

3. Прозвонка.

Суть метода: Суть метода в том, что при помощи омметра, в том или ином варианте, проверяется наличие необходимых связей и отсутствие лишних соединений (замыканий).

Возможности метода:

- Предупреждение неисправностей при производстве, контроль качества монтажа;

- Проверка гипотезы о наличии неисправности в конкретной цепи;

Достоинства метода:

- простота;

- не требуется высокая квалификация исполнителя;

- высокая надежность;

- точная локализация неисправности;

Недостатки метода:

- высокая трудоемкость;

- ограничения при проверке плат со смонтированными элементами и подключенных жгутов, элементов в составе схемы.

- необходимость получить прямой доступ к контактам и элементам.

Применение метода:

- На практике, как правило, достаточно проверить наличие необходимых связей. Отсутствие замыканий проверяется только по цепям питания.

- Отсутствие лишних связей также обеспечивается технологическими методами: маркировка и нумерация проводов в жгуте.

- Проверку на наличие лишних связей проводят в случае, когда есть подозрение на конкретные проводники, или подозрение на конструкторскую ошибку.

- Проводить проверку на наличие лишних связей чрезвычайно трудоемко. В связи с этим ее проводят, как один из заключительных этапов, когда возможная область замыкания (например, нет сигнала в контрольной точке) локализована другими методами.

- Очень точно локализовать замыкание можно при помощи миллиомметра, с точностью до нескольких сантиметров.

- Хотя данная методика имеет определенные недостатки, она очень широко применяется в условиях мелкосерийного производства, в связи со своей простотой и эффективностью.

- Прозванивать лучше по таблице прозвонки, составленной на основании схемы электрической принципиальной. В этом случае исправляются возможные ошибки конструкторской документации и обеспечивается отсутствие ошибок в самой прозвонке.

4. Снятие рабочих характеристик

Суть метода. При применении этого метода изделие включается в рабочих условиях или в условиях, имитирующих рабочие. И проверяют характеристики, сравнивая их с необходимыми характеристиками исправного изделия или теоретически рассчитанными. Также возможно и снятие характеристик отдельного блока, модуля, элемента в изделии.

Возможности метода:

- Позволяет оперативно диагностировать изделие в целом или отдельный блок;

- Позволяет примерно оценить расположение неисправности, выявить функциональный блок, работающий неправильно, в случае, если изделие работает неправильно;

Достоинства метода:

- Достаточно высокая оперативность;

- Точность, адекватность;

- Оценка изделия в целом;

Недостатки метода:

- Необходимость специализированного оборудования или, как минимум, необходимость собрать схему подключения;

- Необходимость стандартного оборудования;

- Необходимость достаточно высокой квалификации исполнителя ;

- Необходимо знать принципы работы прибора, состав прибора, его блок-схему (для локализации неисправности).

Применение метода:Например :

- В телевизоре проверяют наличие изображения и его параметры, наличие звука и его параметры, энергопотребление, тепловыделение. По отклонению тех или иных параметров судят о исправности функциональных блоков.

- В мобильном телефоне на тестере проверяют параметры RF тракта и по отклонению тех или иных параметров судят о исправности функциональных блоков.

- Естественно, необходимо быть уверенным в исправности всех внешних блоков и правильности входных сигналов. Для этого работу изделия (элемента, блока) сравнивают с работой исправного в этих же условиях и в этой схеме включения. Имеется в виду не теоретически такая же схема, а практически это же «железо». Или нужно сравнить все входные сигналы.

5. Наблюдение прохождения сигналов по каскадам.

Суть метода: При помощи измерительной аппаратуры (осциллограф, тестер, анализатор спектра и др.) наблюдают правильность распространения сигналов по каскадам и цепям устройства. Для этого проводят измерения характеристик сигналов в контрольных точках.

Возможности метода:

- оценка работоспособности изделия в целом;

- оценка работоспособности по каскадам и функциональным блокам;

Достоинства метода:

- высокая точность локализации неисправности;

- адекватность оценки состояния изделия в целом и по каскадам;

Недостатки метода:

- большая затрудненность оценки цепей с обратной связью;

- необходимость высокой квалификации исполнителя;

- трудоемкость;

- неоднозначность результата при неправильном использовании;

Применение метода:

- В схемах с последовательным расположением каскадов пропадание правильного сигнала в одной из контрольных точек говорит о возможной неисправности либо выхода, либо замыкания по входу, либо о неисправности связи.

- В начале вычленяют встроенные источники сигналов (тактовые генераторы, датчики, модули питания и пр.) и последовательно находят узел, в котором сигнал не соответствует правильному, описанному в документации или определенному при помощи моделирования.

- После проверки правильности функционирования встроенных источников сигналов на вход (или входы) подают испытательные сигналы и вновь контролируют правильность их распространения и преобразования. В ряде случаев для более эффективного применения метода требуется временная модификация схемы, т.е. если необходимо и возможно — разрыв цепей обратной связи, разрыв цепей связи входа и выхода подозреваемых каскадов

.

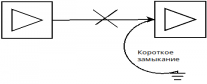

Рис.1 Временная модификация устройства для устранения неоднозначности нахождения неисправности. Крестиками обозначен временный обрыв связей.

- В цепях с обратными связями очень тяжело получить однозначные результаты.

6.Сравнение с исправным блоком.

Суть метода: Заключается в том, что сравниваются различные характеристики заведомо исправного изделия и неисправного. По отличиям внешнего вида, электрических сигналов, электрического сопротивления судят о локализации неисправности. Возможности метода:

- Оперативная диагностика в комбинации с другими методами;

- Возможность ремонта без документации.

Достоинства метода:

- Оперативный поиск неисправностей;

- Нет необходимости использовать документацию;

- Исключает ошибки моделирования и документации;

Недостатки метода:

- Необходимость в наличии исправного изделия;

- Необходимость в комбинации с другими методами

Применение метода: Сравнение с исправным блоком — очень эффективный метод, потому что документированны не все характеристики изделия и сигналы не во всех узлах схемы. Необходимо начать сравнение со сравнения внешнего вида, расположения элементов и конфигурации проводников на плате, отличие в монтаже говорит о том , что конструктив изделия был изменен и, вполне вероятно, допущена ошибка. Затем сравнивают различные электрические характеристики. Для сравнения электрических характеристик смотрят сигналы в различных точках схемы, работу прибора в различных условиях , в зависимости от характера проявления неисправности. Достаточно эффективно измерять электрическое сопротивления между различными точка (метод периферийного сканирования).

7.Моделирование.

Суть метода: Моделируется поведение исправного и неисправного устройства и на основе моделирования выдвигается гипотеза о возможной неисправности, и затем гипотеза проверяется измерениями. Метод применяется в комплексе с другими методами для повышения их эффективности.

Возможности метода:

- Оперативное и адекватное выдвижение гипотезы о расположении неисправности;

- Предварительная проверка гипотезы о расположении неисправности.

Достоинства метода:

- Возможность работать с исчезающими неисправностями,

- Адекватность оценки.

Недостатки метода:

- необходима высокая квалификация исполнителя,

- необходима комбинация с другими методами

Применение метода: При устранении периодически проявляющейся неисправности необходимо применять моделирование для выяснения — мог ли заменяемый элемент провоцировать данную неисправность. Для моделирования необходимо представлять принципы работы оборудования и порой знать даже тонкости работы.

8.Разбиение на функциональные блоки.

Суть метода: Для предварительной локализации неисправности весьма эффективно разбить устройство на функциональные блоки. Надо учитывать, что зачастую конструкторское разбиение на блоки не является эффективным с точки зрения диагностики, так как один конструктивный блок может содержать несколько функциональных блоков или один функциональный блок может быть конструктивно выполнен в виде нескольких модулей. С другой стороны, конструктивный блок гораздо проще заменить, что позволяет определить, в каком конструктивном блоке находится неисправность.

Возможности метода:

- Позволяет оптимизировать применение других методов;

- Позволяет быстро определить область расположения неисправности;

- Позволяет работать со сложными неисправностями

Достоинства метода:

- Ускоряет процесс поиска неисправности;

Недостатки метода:

- Необходимо глубокое знание схемотехники изделия;

- Необходимо время для тщательного анализа прибора

Применение метода: Возможны два варианта :

- Если изделие состоит из блоков(модулей, плат) и возможна их быстрая замена, то, по очереди меняя блоки, находят тот, при замене которого неисправность пропадает;

- В другом варианте – анализируя документацию, составляют функциональную схему прибора, на основе функциональной схемы моделируют (как правило, мысленно ) работу изделия и выдвигают гипотезу о расположении неисправности.

9. Временная модификация схемы.

Суть метода: Для исключения взаимного влияния и для устранения неоднозначности в измерениях иногда приходится изменять схему изделия: обрывать связи, подключать дополнительные связи, выпаивать или впаивать элементы.

Возможности метода:

- Локализация неисправности в цепях с ОС;

- Точная локализация неисправности;

- Исключение взаимного влияния элементов и цепей.

Достоинства метода:

- Позволяет уточнить расположение неисправности.

Недостатки метода:

- Необходимость модифицировать систему

- Необходимость знания тонкостей работы устройства

Применение метода: Частичное отключение цепей применяется в следующих случаях:

- когда цепи оказывают взаимное влияние и неясно, какая из них является причиной неисправности;

- когда неисправный блок может вывести из строя другие блоки;

- когда есть предположение, что не правильная/неисправная цепь блокирует работу системы.

Следует с особой осторожностью отключать цепи защиты и цепи отрицательной обратной связи, т.к. их отключение может привести к значительному повреждению изделия. Отключение цепей обратной связи может приводить к полному нарушению режима работы каскадов и в результате не дать желаемого результата. Размыкание цепе ПОС в генераторах естественно приводит к срыву генерации, но может позволить снять характеристики каскадов.

10. Включение функционального блока вне системы, в условиях, моделирующих систему.

Суть метода: По сути метод является комбинацией методов : Разбиение на функциональные блоки и Снятие внешних рабочих характеристик. При обнаружении неисправностей «подозреваемый» блок проверяется вне системы, что позволяет либо сузить круг поиска , если блок исправен, либо локализовать неисправность в пределах блока, если блок неисправен.

Возможности метода:

- проверка гипотезы о работоспособности той или иной части системы

Достоинства метода:

- возможность испытания и ремонта функционального блока без наличия системы.

Недостатки метода:

- необходимость собирать схему проверки.

Применение метода: При применении данного метода необходимо следить за корректностью создаваемых условий и применяемых тестов. Блоки могут быть плохо согласованный между собой на стадии разработки.

11.Предварительная проверка функциональных блоков.

Суть метода: Функциональный блок предварительно проверяется вне системы, на специально изготовленном стенде (рабочем месте). При ремонте данный метод имеет смысл,если для блока требуется не слишком много входных сигналов или, иначе говоря, не слишком трудно имитировать систему. Например, этот метод имеет смысл применять при ремонте блоков питания. Возможности метода:

- Проверка гипотезы о работоспособности блока;

- Предупреждение возможных неисправностей при сборке больших систем.

Достоинства метода:

- Возможность проверки основных характеристик блока без мешающих воздействий;

- Возможность предварительной проверки блоков.

Недостатки метода:

- Необходимость собирать схему проверки

Применение метода: Очень широко применяется для профилактики неисправностей системы в условиях производства новых изделий.

12. Метод замены.

Суть метода: Подозреваемый блок/компонент заменяется на заведомо исправный, и проверяется функционирование системы. По результатам проверки судят о правильности гипотезы в отношении неисправности.

Возможности метода:

- Проверка гипотезы о исправности или не исправности блока или элемента.

Достоинства метода:

- Оперативность.

Недостатки метода:

- Необходимость наличия блока для замены.

Применение метода: Возможны несколько случаев: когда поведение системы не изменилось, это означает, что гипотеза неверна; когда все неисправности в системе устранены, значит. неисправность действительно локализована в замененном блоке; когда исчезла часть дефектов, это может означать, что устранена только вторичная неисправность и исправный блок вновь сгорит под воздействием первичного дефекта системы. В этом случае, возможно, лучшим решением будет вновь поставить замененный блок (если это возможно и целесообразно) и продолжить поиск неисправностей с тем. чтобы устранить именно первопричину. Например, неисправность блока питания может привести к неудовлетворительной работе нескольких блоков, один из которых выйдет из строя в результате перенапряжения.

13. Проверка режима работы элемента.

Суть метода: Сравнивают значения токов и напряжений в схеме с предположительно правильными. Их можно найти в документации, рассчитать при моделировании, измерить при исследовании исправного блока. На основании этого делают заключение о исправности элемента.

Возможности метода:

- Локализация неисправности с точностью до элемента.

Достоинства метода:

- Точность

Недостатки метода:

- Медленность

- Требуется высокая квалификация исполнителя;

Применение метода:

- Проверяют правильность логических уровней цифровых схем (соответствие стандартам, а также сравнивают с обычными, типичными уровнями);

- проверяют падения напряжений на диодах, резисторах (сравнивают с расчетным или со значениями в исправном блоке);

- Измеряют напряжения и токи в контрольных точках.

14. Провоцирующие воздействие.

Суть метода: Повышение или понижение температуры, влажности, механическое воздействие . Использование подобных воздействий очень эффективно для обнаружения пропадающих неисправностей.

Возможности метода:

- Обнаружение пропадающих неисправностей.

Достоинства метода:

- Соломинка для утопающего .

- В некоторых случаях достаточно воздействовать руками или отверткой.

Недостатки метода:

- Зачастую необходимо специальное оборудование.

Применение метода: Как правило, следует начать с постукивания по элементам. Попробовать прикоснуться к элементам и жгутам. Нагреть плату под лампой. В более сложных случаях применяют специальные методы охлаждения или климатические камеры.

15. Проверка температуры элемента.

Суть метода проста, любым измерительным прибором (или пальцем) нужно оценить температуру элемента, или сделать вывод о температуре элемента по косвенным признакам (цвета побежалости, запах горелого и пр.). На основании этих данных делают вывод о возможной неисправности элемента.

Применение метода: В общем, все просто и понятно, сложность возникает при оценке высоковольтных цепей. И не всегда бывает понятно, находится ли элемент в штатном режиме или перегревается. В этом случае нужно сравнить с исправным изделием.

16. Выполнение тестовых программ.

Суть метода: На работающей системе выполняется тестовая программа, которая взаимодействует с различными компонентами системы и предоставляет информацию о их отклике, либо система под управлением тестовой программы управляет периферийными устройствами, и оператор наблюдает отклик периферийных устройств, либо тестовая программа позволяет наблюдать отклик периферийных устройств на тестовое воздействие (нажатие клавиши, реакция датчика температуры на изменение температуры и пр.).

Достоинства метода: К достоинствам метода следует отнести очень быструю оценку по критерию работает — не работает.

Недостатки метода: Метод имеет существенные недостатки, т.к. для исполнения тестовой программы ядро системы должно находиться в исправном состоянии, неправильный отклик не позволяет точно локализовать неисправность ( может быть неисправна как периферия, так и ядро системы, так и тест-программа).

Применение метода: Метод применим только для заключительного тестирования и устранения очень мелких недоработок.

17. Пошаговое исполнение команд.

Суть метода: Применяя специальное оборудование, микропроцессорную систему переводят в режим потактного (пошагового) исполнения инструкций (машинных кодов). При каждом шаге проверяют состояние шин (данных, адресов, управления и пр. ) и, сравнивая с моделью или с исправной системой, делают выводы о работе узлов устройства. Этот метод можно классифицировать как одну из разновидностей «метода исполнения тестовых программ», но применение метода возможно на почти неработоспособной системе.

Достоинства метода:

- Возможна отладка почти неработающей системы;

- Низкая стоимость необходимого оборудования.

Недостатки метода:

- Очень большая трудоемкость.

- Высокая квалификация исполнителя.

Применение метода: Метод очень эффективен для отладки микропроцессорных систем на стадии разработки.

18. Тестовые сигнатуры.

Суть метода: При помощи специального оборудования определяют состояние шин микропроцессорного устройства в штатном режиме работы на каждом шаге программы (или тестовой программы). Можно сказать, что это вариант пошагового выполнения программ, только более быстрый (за счет применения специального оборудования).

Достоинства метода:

- Возможна отладка почти неработающей системы

Недостатки метода:

- Большая трудоемкость.

- Высокая квалификация исполнителя.

Применение метода: Метод очень эффективен для отладки микропроцессорных систем на стадии разработки.

19.«Выход на вход».

Суть метода: Если изделие/система имеет выход (множество выходов) и имеет вход (множество входов) и вход/выход могут работать в дуплексном режиме, то возможна проверка системы,в которой сигнал с выхода через внешние связи подается на вход. Анализируется наличие/отсутствие сигнала, его качество и по результатам дается оценка о работоспособности соответствующих цепей.

Достоинства метода:

- Очень высокая скорость оценки работоспособности

- Минимум дополнительного оборудования

- Недостатки метода:

- Ограниченность применения

Применение метода:

- Применяется для заключительной проверки систем управления. Может, где-то еще.

20.Типовые неисправности.

Суть метода: На основании прошлого опыта ремонта конкретного изделия составляется список проявления неисправности и соответствующего неисправного элемента. Метод основан на том, что в массовых изделиях имеются слабые места, недоработки , которые, как правило, и приводят к выходу изделий из строя. Так же к этому методу стоит отнести и предположение о выходе того или иного элемента из строя на основании показателей надежности .

Достоинства метода:

- Высокая скорость

- Не слишком высокая квалификация исполнителя

Недостатки метода:

- Не применим при отсутствии статистики неисправностей;

- Требует подтверждения гипотезы другими методами.

Применение метода: Большинство специалистов держат статистику и симптомы неисправностей в голове. Я встречал попытки систематизированного изложения в «Сервис мануалах» (в документации по ремонту) фирмы Нокиа.

21. Анализ влияния неисправности.

Суть метода: На основании имеющейся информации о проявлении неисправности и предпосылки о том, что все проявления вызваны одной неисправностью, проводят анализ устройства. В этом анализе строят «дерево» взаимных влияний блоков (элементов) и находят блок (элемент), неисправность которого могла вызвать все (большинство) проявления. Если решения нет, собирают дополнительную информацию.

Достоинство и недостатки: По мере сбора и получения информации ее необходимо постоянно анализировать с точки зрения этого метода. Метод необходим как воздух. Без него — никуда.

Применение метода: Например, простейший случай — устройство совсем не включается. Нет нагрева, посторонних звуков, нет запаха горелого. При выдвижении гипотезы необходимо предполагать минимальную причину и минимальный вред — это сгоревший предохранитель. Проверяем предохранитель. В случае исправности предохранителя продолжаем собирать информацию. Ключевой принцип — это предположение о минимальности причины.

22. Периферийное сканирование.

Суть метода: Измеряют сопротивление между контрольными точками. От прозвонки отличается тем, что нас интересует значение сопротивления, а не только наличие или отсутствие связи. Термин «Контрольная точка» применен в широком смысли. Контрольные точки может выбирать сам исполнитель.

Достоинства метода:

- Возможность автоматизированного контроля по критерию «годен — не годен»

- Возможность внутрисхемной проверки элементов

- Недостатки метода:

- Необходим образец или база данных о сопротивлениях в исправном блоке

- Теоретическое предположение о правильном значении сопротивления высказать трудно, особенно если схема сложная и развлетвленная.

Применение метода: Для измерения сопротивления необходимо применять оборудование, исключающее выход из строя устройства, в результате измерений. Можно применять как тестер в условиях ремонта, так и автоматы в составе большой производственной линии.

Практическое

пособие

«Первичная

диагностика и устранение неполадок в работе компьютерного оборудования».

Подготовил:

учитель

информатики

КГБОУ Школа 3

Никулин И.Ю.

г.

Комсомольск-на-Амуре

2018

г.

Пояснительная

записка:

Компьютерный

парк образовательного учреждения необходимо поддерживать в исправном состоянии.

Для выполнения работ по обслуживанию ПК может быть привлечена сторонняя

организация, открыта ставка инженера/лаборанта/системного администратора, либо

эти обязанности могут быть поручены учителю информатики. Владение

компетентностью по устранению неисправностей компьютерной техники предоставляет

специалисту возможность дополнительного заработка, а учреждению — экономии внутренних

ресурсов. Данное практическое пособие описывает общий характер действий при

возникновении неисправностей компьютерной техники.

Краткие

обозначения:

ПК

— персональный компьютер

ОС

— операционная система

ЖД

— жесткий диск

Мануал

— инструкция по эксплуатации

Для

большей эффективности при поступлении жалоб на неисправность следует выяснить:

1.

На каком этапе действует неисправность — ПК не включается/ включается но не

проходит проверку БИОС/ включается и проходит проверку БИОС, но ОС не

загружается/ неисправность не препятствует полной загрузке ОС, но мешает ее

эксплуатируйте.

2.

При каких обстоятельствах возникла неисправность.

3.

Какие меры уже предпринимал пользователь по ее устранению.

4.

Была ли подобная неисправность замечена ранее. Для периодических сбоев — как часто

и при каких предположительно условиях возникает неисправность. Имейте в виду,

что пользователю порой выгоднее сказать, что все «само сломалось»,

чем сознаться в своих вредоносных действиях. Если есть информация или

подозрение о том, что именно делал пользователь, проверить в этом месте следует

в первую очередь.

Также,

неподготовленный человек просто не знает, на что нужно было обращать внимание

при сбое или как правильно это описать. Многие не владеют английским. При

периодических сбоях просите их задержать в памяти действия непосредственно

перед сбоем, а сообщения об ошибках записать или сфотографировать.

Помните

— самостоятельный ремонт нового устройства может лишить вас гарантии. Беритесь

за ремонт только, если потенциальная выгода явно перевешивает потенциальный

риск; не уверены — отправляйтесь в сервисный центр или в магазин за новым

устройством. Следование данной методичке не

гарантирует вам 100% успех, автор не берет на себя ответственность за

полученный вами результат.

Общая

информация.

Важно! При вскрытом

ПК, вынимать из материнской платы какие-либо карты, отключать любые разъемы

внутренних устройств следует ТОЛЬКО при выключенном/отключенном от сети

ПК. В дальнейшем тексте подразумевается, что вы поступаете именно так, даже

если это отдельно не прописано!

Если

ПК не реагирует на кнопку выключения — попробуйте зажать ее на 10 — 15 секунд

или просто выдерните шнур. После выключения ПК и вынимания шнура питания есть

смысл повторно нажать кнопку питания — это заставит ПК мгновенно потратить

остаточное электричество из конденсаторов. Иначе после отсоединения от сети

стоит дополнительно выждать 10 — 15 секунд.

ПК

имеет модульное строение — зачастую можно добиться возобновления работы заменой

неисправной запчасти на исправную. Процессоры, видеокарты и карты памяти бывают

разных типов, несовместимых друг с другом, поэтому для замены ищите совместимую

карту. Обычно в ПК предусмотрена «защита от дурака» — прорези на

карте и перемычки на разъемах, несимметричная форма штекеров и т.д. Не

прикладывайте излишних усилий, вставляя карты и штекера в разъемы, если

вставить без особых усилий не получается — убедитесь, что ничего не перепутали.

Вставляя карты, убедитесь, что они вставлены полностью, без перекоса, замочки

(они есть, например на разъемах оперативной памяти или видеокарты)

защелкнулись.

Самая

общая цепочка действий при неполадках ПК:

Проверьте

и надежно вставьте все внешние штекера, попробуйте выключить и снова включить;

Отĸлючитe

ΠK от сети, затем очистите внутренности от пыли, отсоедините и плотно

подсоедините обратно все штекера, проверьте разъемы (особое внимание обращая на

предположительный источник проблемы: напр. — нет видео — видеокарта, проблемы с

загрузкой — жесткий диск и т.д.), выньте планки памяти, продуйте разъемы и

вставьте каждую планку в соседний разъем, выньте бaтapeйĸy, подключите ПК к

сети и попробуйте запустить.

Помогло?

— оцените необходимость дальнейших действий по устранению причин неисправности.

Иногда точная диагностика требует неоправданно больших усилий и затрат времени.

Если же сбой возникает редко, и не угрожает потерей всей информации на ПК то,

запустив ПК, возможно будет разумным этим и ограничиться.

Не

помогло? — соберите дополнительную информацию (запах горелого, писк БИОС, работа

кулеров, поиск очагов перегрева, диагностирующие программы, проверка

работоспособности подозрительных плат на других ПК, проверка сбойного ПК

заведомо рабочими платами и т.д.), читайте эту методичку, проведите поиск в

сети Интернет о найденных неисправностях и способах их устранения.

Если

предположительная причина выхода из строя — износ, полезно учитывать частоту

выхода деталей из строя из-за износа. Чаще всего выходят из строя жесткие диски

и блоки питания, также в зоне риска внешние видеокарты, звуковые и сетевые

карты, кулеры, передние USB-разъемы. Иногда

разряжается батарейка на мат. плате, могут окислиться разъемы. Пыль может стать

причиной перегрева, замыкания. На материнской плате со временем могут вспухнуть

конденсаторы. Высохшая термопаста может стать причиной перегрева процессора. Редко

выходят из строя оперативная память, процессор, встроенное видео, сеть и звук.

Не

включающийся на этапе проверки БИОС ПК может издавать серию писков разной длины

и частоты, указывающую на причину неисправности. Точное обозначение разных

писков зависит от версии БИОС, ее можно загуглить по модели мат. платы. Внимание

— ПК не будет пищать, если к мат. плате не подключен спикер!

Синий

экран Windows может содержать дополнительную информацию, указывающую на причину

неисправности или код, по которому такую информацию можно получить.

В

БИОС ПК можно зайти сразу после включения, нажимая кнопки F2

или Del.

Поскольку пропустить этот момент достаточно легко, начинайте серию нажатий

заранее. Если не знаете, какая именно кнопка используется в данном конкретном

БИОС, можете их чередовать. Изменения настроек БИОС сохраняются нажатием F10.

Для сброса БИОС достаточно вынуть батарейку и отсоединить ПК от сети.

Для

отображения меню вариантов загрузки (безопасный режим, последняя удачная

конфигурация, отключение автоматической перезагрузки) необходимо нажать F8

сразу после этапа проверки БИОС. Поскольку пропустить этот момент достаточно

легко, начинайте серию нажатий заранее.

Батарейка

для ПК это элемент cr2032 — тонкая

круглая, размером с 2 рубля. Запомните, что на конце артикула должно быть

именно 32, т.к. существуют похожие более тонкие (напр. для эл. весов), у них

две последние цифры меньше.

Диагностика

и устранение конкретных неисправностей

Нет

изображения.

Неисправное

видео, не препятствующее загрузке ОС — ПК включается, шумит как обычно, мигает

индикаторами ЖД в ходе загрузки, в колонках есть звук.

Проверьте

монитор — индикатор питания, подключение видеокабеля. Отключите видеокабель —

исправный монитор покажет сообщение «Нет сигнала». Попробуйте

заведомо исправный видеокабель.

В

случае, если на мониторе 2 видеовхода и пользователь подключил видеокабель к

обоим — попробуйте убрать лишний.

Если

на ПК несколько видеовыходов, попробуйте получить изображение с другого

разъема. Если на ПК есть и встроенное видео и видеокарта, попробуйте получить

изображение со второго устройства. Проверьте БИОС на предмет того, какая

видеокарта выставлена основной.

Если

подключен второй приемник видеосигнала (проектор, ТВ и т.д.), картинка могла

уйти туда, попробуйте отключить второй приемник.

Видео

отображается в ходе проверки БИОС, но пропадает на этапе загрузки ОС.

Причина

может крыться в драйверах или настройках видео, из-за которых оно не

отображается на подключенном дисплее, ТВ или проекторе.

Можно

подключить другой дисплей, который способен отобразить картинку и поменять

настройки видео.

Еще

можно запустить ПК в безопасном режиме (в этом режиме не активируются драйвера

видеокарты) и переустановить драйвера/ настроить правильные параметры

изображения. Если в безопасном режиме повлиять на видеонастройки не получается,

в нем можно запустить msconfig и заказать

в нем обычную загрузку с параметром basevideo,

а уже там настроить правильные параметры изображения. Потом повторно вызвать msconfig и отменить загрузку с параметром basevideo.

Не

загружается, проверка БИОС осуществляется.

БИОС

на этапе проверки может отобразить информацию о видеокарте, количестве

установленной памяти, инициализации накопителей и приводов. Еще больше

информации можно увидеть в меню БИОС. Внимательно изучите всю информацию,

которую сообщает БИОС.

Чаще

всего сбой загрузки вызывает отказ жесткого диска, содержащего загрузочные

разделы ОС. Если жесткий диск не прошел инициализацию, БИОС не будет отображать

его в списке накопителей. Попробуйте сменить шлейф жесткого диска, переставить

его в другой разъем мат. платы, проверьте штекер питания, попробуйте использовать

другой штекер. Проверьте жесткий диск на другом ПК.

Даже

если жесткий диск опознан, с ним могут быть проблемы, мешающие загрузке. Аккуратно

послушайте, как работает жесткий диск: не щелкает ли, не впал ли в зацикленные

операции, ищет ли вообще дорожки. Проверьте на другом ПК загрузочные разделы

жесткого диска на ошибки с их исправлением.

БИОС

может жаловаться на плохое состояние SMART жесткого диска и не загружаться. Можно отключить проверку SMART в БИОС и попробовать загрузиться (это временное решение, с такого

жесткого диска необходимо срочно сбросить всю полезную информацию и принять

меры по замене).

Попробуйте

отключить все устройства, кроме необходимых (другие ЖД, приводы), переключитесь

на встроенное видео вместо внешней видеокарты, попробуйте вставлять в разные

слоты заведомо рабочую оперативную память или имеющиеся в разных вариантах.

Подсевшая

батарейка может стать причиной различных сбоев загрузки на этом этапе.

Попробуйте извлечь батарейку, выключите ПК из сети и, снова, подключив,

попробуйте загрузку без батарейки (БИОС обычно протестует после такой операции

и требует нажать F1 или установить

верные параметры). Это сбросит настройки БИОС на исходные. Если с этими

настройками БИОС не стартует, зайдите в БИОС и попробуйте безопасные настройки

(Fail Safe),

затем сохраните их кнопкой F10.

Следует

отличать сообщения об ошибках БИОС от сообщений об ошибках ОС, даже если они

визуально похожи (белые буквы на черном фоне). Синие экраны — это также

сообщения об ошибках ОС. Постоянная перезагрузка сразу после проверки БИОС

может быть вызвана синим экраном Windows,

скрытым по причине включенной автоматической перезагрузки. Отключить

автоматическую перезагрузку можно в меню вариантов загрузки, включаемом кнопкой

F8.

Сообщения об ошибках ОС могут происходить и из-за аппаратных проблем, однако

чаще означают программную неисправность (чтобы продиагностировать неисправности,

вызывающие синий экран, настройте сбор минидампов, и когда они накопятся,

просмотрите программой BlueScreen Viewer).

Не

загружается, проверка БИОС не осуществляется.

Если

ПК игнорирует нажатия кнопки включения, проверьте шнур питания, розетки,

переключатель на блоке питания. Попробуйте другой блок питания.

Подсевшая

батарейка может стать причиной различных сбоев загрузки на этом этапе.

Попробуйте извлечь батарейку, выключите ПК из сети и, снова, подключив,

попробуйте загрузку без батарейки.

Выполните

полный сброс. Это включает в себя — извлечение батарейки,

отключение шнура питания ПК от сети, полное обесточивание повторным нажатием Power.

Затем — отсоедините от мат. платы все шлейфы питания идущие от блока питания и …

вставьте их обратно. Попробуйте включить.

Не

помогло? Попробуйте отключить все устройства, кроме жизненно необходимых (все

ЖД, приводы, периферийные устройства), переключитесь на встроенное видео вместо

внешней видеокарты (ее снимите, если возможно), попробуйте вставлять в разные

слоты заведомо рабочую оперативную память или имеющиеся в разных вариантах. Еще

раз выполните полный сброс.

Не

помогло? Попробуйте вынуть всю оперативную память и включить ПК без нее. Если

мат. плата жива, ПК должен издавать протестующий писк (внимание — ПК не будет

пищать, если к мат. плате не подключен спикер!). Неисправная мат. плата тоже

может включаться по нажатию Power,

начиная вращать кулерами, однако более никаких признаков жизни она не подает.

Такая мат. плата не реагирует на отсутствие необходимых для загрузки БИОС

деталей (оперативной памяти или процессора, единственной видеокарты) — не

пищит, и не выключается по нажатию Power

(обесточить можно, только выдернув шнур). На неисправной мат. плате могут быть

вспухшие конденсаторы, перегревающиеся микросхемы. Замена мат. платы достаточно

проблемна.

Ситуация,

когда компьютер, не загружается из-за неисправной видеокарты, достаточно редка,

особенно в случае встроенного видео. Отличить загружающийся блок с нерабочим

видео от не загружающегося могут помочь индикаторы передней панели системного

блока. Не отключая от питания, откройте системный блок, запустите и визуально

осмотрите работающую видеокарту — есть ли кулер и нормально ли он вращается,

нет ли перегрева. Устраните неполадки с кулером и радиатором или замените

перегревающуюся карту.

Отключив

от питания: проверьте, плотно ли карта сидит в разъеме; требует ли

дополнительного питания и подключено ли оно; вынув карту из слота продуйте

разъем от пыли, плотно вставьте, проверьте снова.

Проверьте

с другой видеокартой такого же (AGP,

PCI—E)

типа. Если проблема со встроенным видео, ПК может завестись с внешней

видеокартой.

В

последнюю очередь следует лезть в процессор. Старые модели (с ножками) легко

повредить, а крепление кулера на сокете не отличается ни удобством, ни

надежностью. Ломается процессор редко, поэтому проверять его стоит только, если

на это есть основания. Разгон процессора сбрасывается обнулением БИОС, а

перегрев из-за высохшей термопасты обычно происходит не сразу, а лишь через

некоторое время после включения.

Если

вы добились загрузки БИОС, далее действуйте согласно указаниям раздела «Не

загружается, проверка БИОС осуществляется».

Неполадки

после загрузки

Даже

в случае успешной загрузки стабильная работа оборудования не гарантирована,

возможны сбои в работе самых различных компонентов. Зачастую подобные

неисправности имеют программную причину, но иногда причины аппаратные, и их

нужно уметь диагностировать. Есть две стратегии: 1 — устранить стандартные

причины проблем (перегрев, плохое питание, битая память и т.д.); 2-

целенаправленно определить виновника, добившись повторяемости сбоев.

Компьютер

сам собой вырубается/перезагружается без видимой причины.

Если

причина перезагрузок не в синем экране (это можно установить по анализу

минидампов) и не в кривом софте (повторяемость проблемы после переустановки

свежей ОС и драйверов), виноват может быть блок питания. Также следует

проверить компоненты на перегрев (speccy и т.п.).

Запустите

стресс-тесты. Если ПК вырубается под нагрузкой, причина может быть в слабом

блоке питания, в памяти, в процессоре. Дополнительно к программам,

диагностирующим перегрев (speccy и

т.п.), вы можете пальцами аккуратно ощупать микросхемы ПК в поисках горячих

мест сразу же после того, как он вырубится.

Все

время разные синие экраны.

Битая

память может стать причиной разнообразных синих экранов. Протестируйте память,

проанализируйте минидампы.

Проблемы

с видео.

В

первую очередь попробуйте обновить драйвера или наоборот, верните родные,

которые шли на диске к данной видеокарте. Если вы исключили все возможные

варианты проблем с драйверами, то причиной проблем с видео может быть сама видеокарта.

Прогоните нагрузочные тесты, чтобы убедиться в проблеме (Furmark).

Проверьте на перегрев, попробуйте замену видеокарты на проверенную, смену

встроенной/ внешней видеокарты. Если вырубается под нагрузкой, причина может

быть в видеочипе/видеопамяти. Слабый блок питания может не тянуть мощную видеокарту.

Если вырубается в конкретном ПО, возможно, в данной программе есть настройки,

меняющие видеосигнал на несовместимый с дисплеем.

Проблемы

с сохранностью данных.

Файлы

со временем перестают открываться или пропадают? Отваливаются целые разделы? Проверьте

жесткие диски на статус Smart,

на перегрев. Смените шлейфы, попробуйте переставить шлейф жесткого диска в

другой разъем мат. платы, проверьте штекер питания, попробуйте используйте

другой штекер (например, если питание жесткого диска идет через переходник Molex—Sata,

попробуйте перекинуть на ЖД коннектор Sata

без переходника, а переходник Molex—Sata

отдайте, скажем, DVD-приводу). Ценные

данные скиньте на другой носитель без отлагательств.

Не

работает периферийное оборудование

Нет

звука.

Проверьте

питание колонок, соединение аудио шнура. Чтобы проверить работоспособность

компьютерных колонок, можно использовать аудиовыход смартфона. Неисправные

колонки замените. Если колонки исправны, причина может крыться в драйверах или

настройках звука. В диспетчере устройств проверьте, нет ли отключенных

устройств. Встроееный звук ломается редко.

Необходимо

помнить, что у системного блока несколько аудиоразъемов — обычно 3 —

микрофонный и линейный вход, аудиовыход (обычно светлозеленый) или более (тогда

цветовая маркировка более сложная). Попробуйте переставить штекер в правильный

разъем. Аудиодрайвер может отреагировать на вставленный штекер всплывающим

сообщением с предложением выбрать назначение разъема — необходимо выбрать

верный, например «Динамики», «Наушники», «Вывод звука

на колонки» и т.п.

Не

работает клавиатура/ мышь.

USB устройства могут спонтанно отключаться и их можно завести вынув штекер

и вставив обратно. Неполадки с ними также могут быть связаны с плохим разъемом.

PS/2

клавиатуру/мышь попробуйте завести выключив ПК, вынув, вставив и вновь включив

ПК.

Штекер

PS/2

клавиатуры/мыши имеет нежные ножки. Визуально проверьте их целостность

(согнутые ножки можно попытаться аккуратно выпрямить). Убедитесь, что штекер PS/2

клавиатуры/мыши вставлен в правильный (соответствующий по цвету) PS/2

разъем.

Беспроводная

клавиатура/мышь может не работать из-за севшей батареи, может быть выключена, в

ПК может быть не вставлен приемник ее сигнала.

В

диспетчере устройств проверьте, нет ли отключенных устройств.

Неисправную

клавиатуру/мышь замените.

Рабочая

клавиатура мигает при загрузке индикаторами. Проверьте, реагирует ли клавиатура

на нажатие CapsLock, Numlock,

кнопки Win.

Проверьте все кнопки: не зажаты ли какие-либо кнопки посторонними предметами,

не запали ли какие-либо кнопки, нет ли следов залития. Возможно, кого-то

устроит клавиатура с некоторыми нерабочими кнопками и можно произвести обмен.

Рабочая

мышь светит сенсором, слабее — если не ощущает поверхности, сильнее — если

ощущает. Нерабочая не светит. Проверьте все кнопки. Возможно, кого-то устроит

мышь с некоторыми нерабочими кнопками (напр. колесиком) и можно произвести

обмен.

Прочее

Сетевая

карта сейчас чаще бывает встроенная и ломается редко (если только не выгорает

от удара молнии). Обычно проблемы в кабеле, в штекере витой пары, в хабах,

роутерах или у провайдера. Впрочем, ничто не мешает попробовать внешнюю сетевую

карту в разъеме PCI. В диспетчере

устройств проверьте, нет ли отключенных устройств.

Некоторые

внешние USB устройства (напр. портативные жесткие диски) нуждаются в большем

питании, чем способен обеспечить конкретный разъем. Попробуйте подключить такое

устройство в другой USB разъем.

Попробуйте подключить такое устройство в USB-хаб

с внешним питанием. USB-удлинители могут

ослаблять питание подключенных устройств, попробуйте порт без удлинителя или

после удлинителя добавьте USB-хаб

с внешним питанием.

Не

печатает принтер? Попробуйте освежить принтер, отсоединив его от сети и

одновременно перезагрузите ПК. Принтер может не печатать из-за пустых

картриджей, кусочков бумаги/скрепок попавших внутрь, это диагностируется

осмотром. Проверьте принтеры в Панели управления ОС. В свойствах принтера могут

стоять галочки в пунктах Работать автономно или Приостановить печать.

Принтер

может печатать с полосами из-за подсохшей печатной головки (у струйных) или

плохого фотобарабана. Это решается прочисткой головки, заменой картриджа (если

печатающая головка встроена в него), барабана (если он съемный). Помните, что

прочистка расходует запас чернил. Лучше не давать струйному принтеру

застаиваться, а картриджи заправлять/менять незамедлительно.

После

заправки картриджей иногда принтер может продолжать подсчет напечатанных

страниц и в итоге отказаться печатать. Поищите в сети Интернет, как сбросить

счетчик у данной модели.

Если

принтер мигает, сигнализируя о неисправности, расшифровать причину можно,

изучив мануал по данной модели.

Особенности

обслуживания ноутбуков.

Ноутбук