Основные ошибки при монтаже и сборке радиоэлектронных конструкций

В первых четырёх уроках вы получили основные знания, необходимые для сборки несложных электронных устройств. Если вы были внимательны и прилежны, то можете гордо сказать друзьям и родителям: «да, я умею паять!». Пожалуйста, не говорите «я профи и отлично паяю» — пока это слишком самоуверенно, но после следующего курса уроков и десятка-другого самостоятельно собранных устройств ваш профессиональный уровень, конечно, вырастет.

Мы заканчиваем первый цикл уроков, который можно назвать «радиомонтаж для самых начинающих». В дальнейших уроках я планирую познакомить читателей с современным SMD-монтажом. SMD-компоненты – это такие радиодетали размером с рисовое зёрнышко или даже меньше. Я расскажу, как их паяют, какое оборудование для этого требуется. Я расскажу про то, как сделать печатную плату в домашних условиях. Поговорим мы и о программировании микросхем.

А сейчас предлагаю подвести итоги первой части курса. Я решил, что лучше всего сделать итоговый урок в форме обзора наиболее часто встречающихся ошибок начинающих радиолюбителей. Разобрав эти ошибки, мы постараемся избежать их в своей деятельности, а также ещё раз вспомним некоторые важные вещи.

Ошибка: плохая организация рабочего места

«Какой порядок на столе, такой и в голове» — гласит одна из пословиц. На рабочем столе должны быть только инструменты и радиодетали, предназначенные для сборки данной электронной конструкции. Это настраивает на рабочий лад. Если же на столе бардак, то в нём непременно потеряются правильные мысли и нужные детали.

Плохое освещение рабочего места ведёт к быстрой утомляемости глаз и может спровоцировать ошибки в монтаже. Недостаточная вентиляция рабочего места ведёт к снижению концентрации внимания, может вызвать головную боль и усталость.

Ошибка: неподходящий инструмент

При работе надо использовать только радиомонтажный инструмент.

Например, если при обрезке выводов вместо специальных радиотехнических бокорезов использовать маникюрные ножницы или слесарные кусачки, то в первом случае вы просто испортите ножницы и мамино настроение, а во втором – не сможете аккуратно обрезать выводы.

Если для тонких радиомонтажных работ использовать паяльник, предназначенный для пайки кастрюль или мощных кабелей, ничего хорошего из этого не выйдет: радиодетали могут быть перегреты и выйдут из строя; можно испортить саму печатную плату (вызвать отслоение дорожек); легко допустить паразитные замыкания между проводниками платы.

Ошибка: неправильный монтаж компонентов на плату

Многие радиодетали похожи, как братья-близнецы. Например, резисторы 1 кОм и 10 кОм, входящие в состав одного набора, имеют одинаковый корпус и различаются только цветом одной полоски. Но если при монтаже перепутать их местами – схема не заработает.

Очень многие компоненты (диоды, электролитические конденсаторы, транзисторы и т.п.) требуют при установке на плату соблюдения полярности. В противном случае готовая конструкция также может не заработать, а в некоторых случаях «сгореть» сразу после включения.

Поэтому важно быть очень внимательным при монтаже набора.

Ошибка: использование при пайке кислотного активного флюса

Флюс используется для обезжиривания контактных площадок печатной платы и выводов компонентов. При использовании качественной лужёной печатной платы и новых электронных компонентов, а также припоя с каналом канифоли особой необходимости в применении флюса нет.

Но, если уж очень хочется, можно применять флюсы, специально предназначенные для радиомонтажных работ. Простейший вариант флюса – это раствор канифоли в спирте. В радиомагазинах можно купить и другие марки флюса (например, ЛТИ-120, ФКТ, ФКЭТ, ФКДТ, импортные аналоги). Главное – не применять флюсы, в состав которых входит кислота. Кислотные флюсы высокоактивны и применяются в основном для пайки алюминия, стали и других металлов. Но кислотные флюсы разъедают материал печатной платы и компонентов, могут обладать остаточным электрическим сопротивлением, плохо удаляются с платы даже при тщательной отмывке. Электронная конструкция, спаянная с применение кислотных активных флюсов, может не заработать изначально, либо выйти из строя через некоторое время.

Ошибка: неправильная температура пайки

Нормальная температура жала паяльника лежит в диапазоне от 270 до 310С. Проконтролировать её в домашних условиях сложно, поэтому приходится подбирать приемлемую температуру опытным путём.

При слишком низкой температуре пайки припой как следует не растекается, процесс пайки превращается в мучение. Даже если схема будет кое-как собрана и заработает, пайка будет непрочной, и конструкция может перестать работать в любой момент. Если пруток припоя, поднесённый к жалу, не плавится, или плавится крайне медленно – температура жала недостаточна. Подождите несколько минут, пока паяльник прогреется. Если и через несколько минут припой не плавится – возможно, паяльник неисправен или имеет недостаточную для работы мощность (возможно также, вы используете неподходящий припой).

Слишком высокая температура пайки может повредить печатную плату и электронные компоненты, а также приводит к преждевременному выгоранию флюса из припоя. Обычные дешёвые паяльники без терморегулятора очень часто уже через несколько минут после включения имеют температуру жала выше 350…400С, то есть слишком высокую для радиомонтажных работ. Можно рекомендовать либо периодическое включение-выключение паяльника, либо применение специальных самодельных или промышленных приставок, ограничивающих мощность паяльника.

Паяльная станция, поддерживающая заданную температуру – идеально решение для радиолюбителя. Стоимость таких станций зависит от их функционала (например, наличия/отсутствия дисплея с индикацией текущей температуры жала паяльника) и может начинаться от 1000 рублей.

Ошибка: плата не промыта

После пайки плату необходимо тщательно очистить от остатков паяльных материалов с помощью спирта, щётки, тампонов. Во-первых, некоторые флюсы активны и со временем разрушают места пайки. Второй, особенно важный момент, заключается в том, что на чистой плате гораздо лучше видны дефекты пайки (некачественно пропаянные точки и паразитные перемычки). И ещё есть такое понятие, как культура производства. Любой уважающий себя производитель отмывает свои платы. Но внутри какого-нибудь «особенно китайского» гаджета легко обнаружить печатную плату, всю залитую флюсом, с небрежной пайкой и криво установленными компонентами. Решите для себя, на кого вы хотите равняться.

Ошибка: плата не проверена перед включением

Вполне естественно желание любого радиолюбителя как можно быстрее включить свою конструкцию и убедиться, что всё работает как надо. Но дело в том, что некоторые ошибки (например, паразитные перемычки или неправильно установленные компоненты) фатальны и могут привести к моментальному выходу из строя компонентов схемы в первые же секунды после её включения. Если бы ошибка была обнаружена до включения – её можно было бы сравнительно легко исправить за несколько секунд или минут. Если же пропустить этап проверки и сразу же после сборки подать на схему напряжение питания — возможно, придётся идти в радиомагазин или заказывать по почте новую деталь.

Ошибка: неправильное питание

Каждая электронная схема корректно работает в строго определённом интервале напряжений. Например, 9…12В, или 7…9В. Некоторым схемам требуется точное напряжение: 5В или 12В. При пониженном рабочем напряжении схема может не заработать. Но более серьёзная ошибка – превышение допустимого напряжения питания. Не надо думать, что схема с допустимым диапазоном питания 9…12В будет работать от 15В «ещё лучше» – при таком напряжении отдельные элементы схемы могут просто «сгореть».

Другой серьёзной ошибкой является подключение напряжения питания в неправильной полярности – это тоже часто приводит к выходу элементов схемы из строя. Корректная полярность указана либо на самой печатной плате, либо в прилагаемой инструкции.

Скачать урок в формате PDf

Контроль качества и дефекты паяных монтажных соединений в узлах радиоэлектронных систем управления

Контроль при выполнении монтажных соединений включает наблюдение за соответствием технологического процесса требованиям документации, в том числе материалов, режимов, а также оценку качества соединений. Оценка внешнего вида производится в сравнении с эталонными образцами. Пайка должна быть гладкой и блестящей, без посторонних включений, с правильно оформленными галтелями, а сварка — с заданной степенью обжатия выводов. Этому виду контроля подвергаются все соединения.

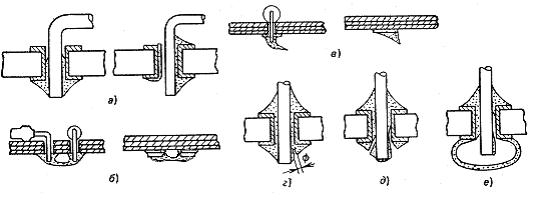

Визуальным осмотром могут быть выявлены такие дефекты паяных соединений, как непропай, перемычки, сосульки, натеки припоя, холодная пайка, прилипание припоя к поверхности платы, трещины, белый и темный осадки на плате (рис. 2.16). В ряде случаев проведение визуального контроля затруднено, например, при монтаже ИМ в корпусах типа BGA. В современном производстве при проведении данного типа контроля применяется целый ряд специальных приспособлений и оборудования, от простого стереомикроскопа до сложных оптических и рентгеноскопических систем.

Рис. 2.16. Виды дефектов паяных соединений:

а — непропаи; б — перемычки; в — сосульки; г — поры; д — трещины; е — наплывы

Непропайчаще всего возникает из-за несоблюдения соотношения размеров между диаметром вывода dв и отверстием в плате dотв:

где Т — температура припоя в ванне; Тпл — температура плавления припоя.

Увеличение температуры припоя увеличивает его теплосодержание и обеспечивает проникновение в более узкие зазоры.

Минимальный зазор для металлизированных отверстий составляет 70. 100 мкм, для неметаллизированных (dотв — dв) ≤ 0,25 мм.

Другой причиной непропаев является наличие оксидов в припое и истощение олова в ванне (при пайке протягиванием и волной). Скорость окисления в перекачиваемой ванне в 18 раз выше, чем в спокойной, при этом происходят следующие реакции окисления и восстановления:

Так как олово имеет большее сродство к кислороду, чем свинец, то оксидный слой обогащается оловом, а ванна обедняется им. Поэтому в паяльную ванну должен добавляться припой, обогащенный оловом.

В системах с волновой пайкой применяются кремнийорганические масла (ТП-22) для подачи на волну с целью восстановления окислов:

однако металл все же находится в связанном состоянии, поэтому коррекция путем добавления свежего припоя необходима.

Третьей причиной непропаев является загрязнение припоев примесями таких металлов, как цинк, алюминий, кадмий, которые не могут быть устранены коррекцией. Эти примеси увеличивают вязкость припоя, замедляют проникновение припоя в зазоры и вызывают непропаи. Полная замена припоев в ванне проводится при превышения содержания кадмия более 0,005 %, а цинка и алюминия — 0,001 %. Медь допускается в количестве не более 0,5 %.

Белый осадок на платах может возникнуть из-за несовместимости флюса и материала ПП. Удаляется он промывкой в подогретой воде с применением щеток. Темный осадок является результатом неправильного использования флюса. Сильный предварительный подогрев плат вызывает потемнение остатков канифольных флюсов. Кислотные флюсы при их плохой отмывке вызывают также потемнение на поверхности плат, которые по прошествии времени невозможно удалить. Поэтому нужна тщательная промывка плат сразу же после пайки, иногда с применением веществ, нейтрализующих кислотные флюсы.

Сосульки — типичный дефект при автоматизированной пайке ПП с монтажом в отверстия, вызванный чаще всего низкой температурой припоя или недостаточным временем пайки. Их устраняют путем регулировки параметров пайки, изменением угла выхода платы из припоя, применением обдува горячим воздухом («воздушный нож»).

Холодная пайка — дефект, образующийся при смещении выводов электронных компонентов при кристаллизации припоя или отсутствии сплавления припоя с поверхностью паяемой детали. Указанный дефект можно исправить вторичной пайкой соединений.

Натеки и перемычкивызваны избытком припоя в местах соединений, что к тому же увеличивает расход припоя. При монтаже ПП со штыревыми компонентами целесообразно повысить температуру пайки, увеличить плотность флюса или увеличить угол выхода платы из волны припоя. Для поверхностного монтажа необходимо оптимизировать процесс нанесения паяльной пасты, увеличить вязкость пасты.

Оценка структуры проводится выборочно для образцов-свидетелей. Качественное соединение не должно иметь трещин, пор и других дефектов; ширина диффузионной зоны рекомендуется в пределах 0,9. 1,1 мкм. Для оценки соединений используют телевизионно-рентгеновский микроскоп МТР-З либо металлографическое исследование на микрошлифах.

Прочность на отрыв проверяется при выборочном контроле на образцах-свидетелях с помощью разрывных машин.

Переходное сопротивление контакта измеряют миллиомметром методом вольтметра и амперметра. Для различных размеров проводников, соединенных пайкой, переходное сопротивление имеет значение: при Æ0,6 мм — 2. 3 мкОм, при Æ0,14 мм — 4. 5 мкОм.

Оценка по модуляции электрического сигнала позволяет выявить до 60% общего числа дефектов. Контролируемая схема подключается к генератору сигналов, настроенному на определенную частоту (например, 2. 3 кГц), и через двухкаскадный усилитель к осциллографу или динамику. При вибрации или тряске аппаратуры в дефектных соединениях возникает сигнал с частотой, отличающейся от частоты настройки.

Оценка по температурному перепаду является одним из самых перспективных методов для объективного контроля паяных соединений. Предварительный нагрев платы может быть различным, но чаще всего используют нагрев электрическим током. Контролируемую плату подключают к источнику питания и после установления теплового равновесия ее со стороны соединений сканируют инфракрасным датчиком специального устройства для визуализации и сравнения с температурой аналогичной точки эталонной платы. Дефектные соединения имеют температуру на 1. 5° выше номинальной. Контрольная операция легко автоматизируется при применении микропроцессорных систем управления.

Даже 100 %-й контроль монтажных соединений может выявить только явные дефекты исполнительского характера, а скрытые дефекты, например микроскопические неоднородности, которые только в процессе эксплуатации развиваются до опасных пределов, принципиально могут быть обнаружены лишь при долговременной работе системы. В ряде случаев для этой цели конструируют макетные модули, которые подвергают длительным испытаниям.

Для получения надежных паяных соединений припой должен прочно сцепляться с поверхностью, заполнять зазоры между соседними поверхностями, создавать стабильные структуры, свободные от раковин, пузырей, посторонних включений.

Практика показывает, что повышение надежности элементов и модулей на ПП без одновременного повышения надежности электрических паяных соединений не позволяет достичь требуемого уровня качества.

Выводы интегральных микросхем, как правило, выполнены из медных сплавов и имеют барьерное покрытие (золото, никель) толщиной 3…5 мкм, которое препятствует их окислению и способствует улучшению смачивания припоем. В процессе пайки золото и медь, растворяясь в припое, образуют с оловом интерметаллические прослойки (интерметаллиды), которые снижают механическую прочность и электропроводность паяных соединений.

Фрактографическим анализом установлено пластическое разрушение по паяному шву при небольших скоростях деформации и хрупкое разрушение по интерметаллидной прослойке при высоких скоростях деформирования. Поэтому для повышения надежности ПС требуется за счет оптимизации физико-химических процессов пайки добиваться предотвращения образования интерметаллидных прослоек и одновременного повышения прочности припоя в паяном шве. Во многих исследованиях отмечается, что при пайке различных по конструкции изделий, температурно-временные режимы нагрева являются индивидуальными и определяются практическим путем. Поддержание оптимальных режимов с высокой стабильностью возможно только с применением автоматизированного оборудования.

Критериями оценки прочности паяных соединений являются величина усилия разрыва, выносливость паяных соединений при воздействии знакопеременных механических и термических нагрузок, вибропрочность и коррозионностойкость. Их численные значения зависят от свойств основных металлов, флюса, припоя и характера физико-химических процессов, происходящих при пайке.

Таким образом, завершая анализ факторов, влияющих на надежность паяных соединений в сборочно-монтажном производстве устройств РЭА, можно сделать следующие выводы:

1. Требуемый уровень надежности паяных соединений (10 9 …10 14 1/ч) может быть достигнут за счет улучшения совместимости свойств материалов, физической и химической стабильности структуры в результате оптимизации режимов пайки и повышения их стабильности.

2. С целью обеспечения гарантированного качества соединений в первую очередь необходимо добиться предотвращения образования интерметаллидов при одновременном повышении прочности припоя в паяном шве.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник

Неисправности аппаратуры и их устранение

Виды неисправностей аппаратуры. Неисправность РЭА проявляется в виде искажения выходной информации или ее отсутствии при наличии входного сигнала. Источником неисправности могут быть один или несколько элементов, а также внешние воздействия и факторы — пыль, влага, и т. д. Каждый элемент РЭА оказывает влияние на формирование выходных параметров. Зависимость между состояниями элементов РЭА и выходными параметрами носит неоднозначный характер. Большинство элементов влияет сразу на несколько параметров, а сами параметры могут зависеть от многих элементов.

Работу РЭА можно оценивать различными показателями:

— физическим состоянием элементов (оценивается внешним осмотром);

— качеством выдаваемой информации;

— формой и значением напряжений в различных точках (оцениваются по показаниям измерительных приборов).

Начинать поиск неисправностей необходимо с обнаружения существенных противоречий в этих показателях. На определении этих противоречий основаны все методы поиска неисправностей. Следует иметь в виду, что ремонт РЭА может быть неоправданным, если аппаратура:

— морально устарела, для нее не выпускают запасные детали, а установка нетиповых деталей требует значительных затрат времени, доработки конструкции и пр.;

— физически устарела, в ней заметно проявляются процессы старения материалов, снижение диэлектрических показателей изолирующих материалов, старение паек, высыхание оксидных конденсаторов и пр.;

— имела механические повреждения в результате удара, падения или подвергалась химическим воздействиям (попадание морской воды внутрь корпуса и др.).

Классификация дефектов РЭА. От характера дефектов во многом зависят особенности их поиска. В первую очередь необходимо выяснить, имеется ли вообще неисправность, а не ошибка установки устройств регулировки, переключателей и т. п. Важно определить, к какому типу относится данный дефект.

Дефекты в РЭА, можно классифицировать по самым различным признакам, при этом разделение будет достаточно условным, так как сами признаки не могут иметь четких границ, а одна и та же неисправность может иметь сразу несколько признаков.

По сложности обнаружения различают дефекты: простые, когда дефект очевиден и легко устраним; несложные, когда дефект легко отыскивается, однако устранение его затруднено; сложные, когда дефект непросто отыскать, но легко устранить (плохая пайка, контакт нарушается лишь с прогревом изделия); очень сложные, когда дефект трудно отыскать и устранить (случайные межэлектродные замыкания).

По особенностям проявления различают дефекты: постоянно проявляющиеся; непостоянные (время от времени без явных причин); проявляющиеся или пропадающие в процессе прогрева, при механических или других воздействиях; самоустраняющиеся.

По внешнему проявлению различают дефекты, связанные с отсутствием какого-либо параметра РЭА; с несоответствием какого-либо параметра норме; с появлением на выходе нежелательных сигналов.

По причинам возникновения дефекты бывают случайные или детерминированные, т. е. вполне определенные, которые можно было предусмотреть. К детерминированным дефектам относятся:

— недостатки конструкции, заложенные при разработке: малонадежные элементы; элементы, эксплуатирующиеся в режимах, близких к предельно допустимым; конструктивные решения, не обеспечивающие надежность контактных соединений, и т.п.

— нарушение технологической дисциплины при изготовлении РЭА (непропаи, качество монтажа и т. п.);

— нарушение условий эксплуатации: попадание внутрь РЭА влаги, пыли, насекомых, посторонних предметов; механические повреждения и т.п.

— неквалифицированное вмешательство в конструкцию РЭА: впаяны транзисторы другого типа, установлены дефектные элементы и пр.

Любой дефект, проявляющийся в РЭА, нарушает ее нормальную работу. Однако дефекты неравноценны, поэтому целесообразно установить последовательность их поиска и устранения, исходя из значимости.

Способы поиска неисправностей. Можно выделить три уровня поиска неисправностей и ремонта изделий: плата, ИС и схема в целом. На уровне плат заменяют подозрительную ПП. На уровне ИС определяют и заменяют дефектную ИС или компонент. На уровне схемы определяют точную причину неисправности. Проще всего заменить всю дефектную плату. Труднее всего точно найти и заменить дефектную ИС.

Как правило, тщательный анализ симптомов позволяет определить возможную причину неисправности в одной или двух платах. Несмотря на дороговизну замены плат, для сокращения времени ремонта во многих случаях пользуются этим способом.

Обычно неисправность возникает только в одной ИС или поддерживающих компонентах. Наиболее сложным при ремонте оказывается поиск дефектной ИС или компонента. При тщательном изучении симптома (признака) неисправности определяется подозрительная ИС. Каждая ИС выполняет конкретные функции. Эти функции могут быть простыми или сложными, но все они важны для работы изделия. Печатная плата с десятками ИС чрезвычайно сложна, но только из-за большого числа схем. Разобраться в каждой ИС не составляет труда. К счастью нет необходимости разбираться с работой элементов внутри ИС или БИС. Даже если определено, что не работает какой-либо разряд регистра, заключенного в БИС, то все равно необходимо заменить целиком всю БИС. Поэтому необходимо знать, какие сигналы должны поступать на входы ИС, что с ними происходит в ИС, и какие сигналы в результате работы должны появиться на выходе.

Все ИС на ПП расположены в определенном порядке. Для обслуживания на уровне ИС необходима диаграмма, показывающая неисправность, которая возникает при выходе той или иной ИС из строя. При неисправности появляется симптом, и диаграмма показывает, какая ИС соответствует данному симптому. Когда из диаграммы известны подозрительные ИС, необходимо найти дефектную ИС.

Типичный поиск неисправности сложных систем происходит следующим образом. По определенной программе выполняются диагностические тесты микросхем с инициализацией различных регистров ИС. Процессор заставляет дефектную ИС выполнять несложные действия. Если ИС не проходит тест, устанавливается флажок, и на экране появляется сообщение о неисправности. Для более полного понимания сути неисправности дополнительную информацию можно получить из блок-схемы изделия. Она позволяет перейти от чисто механического ремонта к логическому анализу неисправности и выявить истинную причину отказа.

Схема размещения, блок-схема и принципиальная схема показывают одни и те же ИС. Схема размещения сообщает физическое расположение микросхем. Ее можно использовать для быстрых проверок. Блок-схема придает смысл схеме размещения. Принципиальные схемы детализирует блок-схему. Эти три схемы содержат всю необходимую информацию по обслуживанию. С их помощью можно поставить диагноз, найти подозрительную ИС и провести измерения на ее контактах.

Ремонт и отладка плат. При ремонте электронного оборудования необходимо руководствоваться следующими принципами.

1. Любые действия, связанные с ремонтом электронного оборудования, предваряются отключением питания.

2. Выводы о неисправностях должны делаться после того, как установлено, что все элементы коммутации и разъемы подключены правильно и имеют контакт, а кабели не имеют обрывов.

3. Поскольку большинство электронных модулей построены на комплементарной МОП-технологии, критичных к статическому пробою, перед доступом к узлам электроники следует снять с тела статический заряд, коснувшись технологического корпуса. Проводить работы по монтажу следует с установленным на руку браслетом съема статического электричества. Монтажные и наладочные работы не проводить в помещениях с полами, конденсирующими статический заряд, или увлажнять рабочее помещение.

4. В силу разрушительного действия переходных процессов временная задержка между отключением и последующим включением питания должна составлять не менее 30 с.

5. При ремонте не следует обрывать нагрузку. Это создает повышенную мощность рассеивания на выходном активном элементе либо искажает картину снимаемых параметров.

Иллюзию неработающего источника часто создает чрезмерная нагрузка. Если возможно, следует посекционно отключать потребители (последовательное изъятие карт из слотов, с отключением блока питания). Замеры питающего напряжения лучше проводить на самих ИС или после переходных разъемов.

Для установки БИС используют панельки (chip sockets), установка и изъятие БИС из которых может проводиться специальными подъемниками — экстракторами. Техника выпаивания DIP-корпусов заключается в выкусывании ножек с последующим выпаиванием. Локальный перегрев монтажа паяльником в 30 Вт и выше может приводить к расслоению и обрывам дорожек, перегревам соседних элементов. В большинстве случаев удобен паяльник 18 Вт с теплоотводом либо с газовым нагревателем. Нельзя перегревать элементы, но и не допускать «холодных» паек, проявляющих себя по истечении определенного времени. При работе со сквозным монтажом для одновременного прогрева всех ножек ИС и транзисторов применяют специальные насадки на паяльники.

При ремонте рекомендуется пользоваться сигнатурными логическими анализаторами и интерфейсными тестерами. Существуют универсальные и специализированные приборы сервисного оборудования для ремонтных фирм с широким диапазоном функционального применения, позволяющие измерять параметры линий и модулей, скорость обмена и соотношение сигнал — помеха, проверять структуру форматов информационных сообщений. Сигнатурные анализаторы располагают собственной системой команд, контроллером и небольшой памятью. Подключают данные приборы либо через последовательный интерфейс (RS-232), либо через параллельный (IEEE-488, шина интерфейса общего назначения). Один из вариантов диагностирования изделий — подключение ПК, обеспечивающего функции анализатора неисправностей в системе.

Приборы могут стыковаться с различными платами с помощью набора стыковочных элементов (драйверов-сенсоров), а также подключаться непосредственно к элементам на плате с помощью группы клипсов и активных щупов. Для правильной настройки на конкретную плату электроники используют базу данных, в которой находятся электрические и конструктивные параметры, топология, система питания и другие сведения. Программные средства являются разработками фирм-изготовителей тестеров.

Применяются также логические пульсаторы — устройства, предназначенные для формирования импульсов различной длительности, которые вводятся в проверяемую схему, и логические щупы (пробники) устройства, предназначенные для индикации логических уровней ИС. Кроме индикации единиц и нулей требуется индикация серий импульсов. Настройка на уровни и частоту следования проводится индивидуально для каждого типа плат.

Источник

Какими бы качественными и дорогими ни были профили, стеклопакет и фурнитура, плохой монтаж окна может свести на нет все их преимущества. В результате клиент недоволен, компания получает негативный отклик в интернете и тратит ресурсы на исправление недочетов. Разбираем вместе с Михаилом Самсоновым, экспертом из Гильдии оконщиков, типичные ошибки монтажа окон. Проверьте, чтобы ваши сотрудники таких ошибок не допускали.

Ошибка № 1. Не подготовить проем к монтажу

Неровности, плохо закрепленные участки штукатурки, грязь мешают сцепке монтажной пены с поверхностью проема. Шов получается негерметичным, окно продувает.

Что нужно сделать: зашпатлевать сколы и трещины, очистить от грязи и обеспылить поверхность, нанести праймер. Перед использованием пены обязательно увлажнить поверхность при помощи распылителя. Этот этап тоже порой игнорируют, а влага нужна для нормальной полимеризации пены.

Требования к проемам указаны в ГОСТ 30 971–2012 «Швы монтажные узлов примыкания оконных блоков к стеновым проемам». Это главный документ для монтажников окон — его положения нужно изучить и применять в работе.

По согласованию, за соблюдение требований к геометрии проема может отвечать заказчик. Этот момент нужно отразить в договоре. Но уборка пыли и праймер все равно остаются обязанностью монтажников.

Ошибка № 2. Установить раму не по уровню

Нарушение допусков по отклонению от горизонтали и вертикали приводит к неправильной работе запирающих элементов и деформации профиля.

Что нужно сделать: использовать при установке брусковый и лазерный уровни, в идеале — сразу два лазерных нивелира, чтобы контролировать все плоскости в режиме реального времени. Допуск по технологии — 1,5 мм на метр, но не более 3 мм на всю высоту изделия. Эти значения нельзя превышать.

Ошибка № 3. Фиксировать раму не по нормативам

Самые проблемные моменты:

- выбор крепежа,

- шаг установки крепежа,

- отступ от внутреннего угла коробки до первого крепежного элемента.

Ошибка с типом и количеством крепежа приводит к тому, что окно зафиксировано недостаточно жестко и со временем деформируется под воздействием внешних факторов. Расположенный слишком близко к углу рамы крепеж не дает пластику нормально расширяться и сужаться при изменениях температуры, что создает риск расхождения сварных узлов.

Что нужно сделать:

- Подобрать крепеж исходя из материала проема — например, если стена из газобетона, то нужен крепеж для легких ячеистых блоков, если из теплой керамики, то для пустотелых блоков.

- Соблюдать нормативы по шагу крепежа из ГОСТ 30 971–2012 — они обязательные, потому что отвечают за безопасность эксплуатации.

- Отступать от внутреннего угла рамы до крепежа не меньше 150 мм.

Улучшить навыки монтажа позволит обучение, которое можно пройти у профилистов. Крупные оконные бренды — Veka, Rehau, KBE — имеют свои учебные центры. Еще один вариант — пригласить независимого эксперта, который прочитает курс лекций и покажет нюансы на практике.

Ошибка № 4. Не перевести опорные колодки в рабочее положение

Некоторые монтажники оставляют опорные колодки во временном положении — перпендикулярно плоскости рамы. В итоге неправильно распределяется вес конструкции, колодки невозможно качественно пропенить.

Что нужно сделать: перед использованием монтажной пены развернуть колодки параллельно раме.

Ошибка № 5. Не сделать паро- и гидроизоляционные слои

Очень часто зазор между коробкой и стеной просто запенивают. Монтажная пена не защищена от атмосферного воздействия и влажного комнатного воздуха, поэтому со временем отслаивается.

Что нужно сделать: закрыть монтажный шов со стороны комнаты пароизоляционным материалом, с улицы — гидроизоляционным. Требования к материалам для паро- и гидроизоляции можно найти в том же ГОСТ 30 971–2012.

Срок службы монтажного шва — 20 лет. Именно защита пенного слоя паро- и гидроизоляцией позволяет достичь такого показателя.

Ошибка № 6. Игнорировать проблемы сборки

Бывает, что изделия приходят с дефектами, которые вполне можно исправить при монтаже. Например:

- створка плохо расклинена, поэтому провисает и цепляется за раму;

- цапфы и ответные планки неправильно расположены относительно друг друга — притвор негерметичный.

Непрофессионалу многие из мелких изъянов сразу не видны, поэтому работу он примет. А потом, когда начнутся проблемы, придет жаловаться. Оконная компания будет вынуждена снова направлять сотрудников на объект для проверки и устранения недочетов.

Что нужно сделать: не устанавливать изделие с дефектами, если возможно, исправить ошибки сборки — например, расклинить створку.

Ошибка № 7. Не проверить работоспособность фурнитуры

Монтажники могут не проверить, как работает фурнитура. Если потом окажется, что, к примеру, оконные ручки поворачиваются с усилием, у клиента возникнут претензии к компании. Может быть, не сразу, а через время, когда фурнитура выйдет из строя.

Что нужно сделать:

- Проверить качество работы фурнитуры — провести пять полных циклов открывания / закрывания / откидывания створки

- Мелкие недочеты по возможности устранить, остальные — зафиксировать на фото или видео и отразить в акте выполненных работ

- Акт и фото / видео передать сервисному мастеру, который приедет и отрегулирует фурнитуру

С фурнитурными системами SIEGENIA удобно работать. У всех систем доступные регулировки — в максимальных диапазонах там, где это нужно. Есть подробные инструкции, составленные так, чтобы разобрались и начинающие специалисты. Всегда можно задать вопросы региональному представителю, который всё объяснит, а если нужно, приедет на производство и проведет шефмонтаж фурнитуры окна.

Эксперт статьи

Подпишитесь на рассылку — и вы узнаете, как зарабатывать больше с помощью фурнитуры для порталов, многозапорных замков и проветривателей. Будем рассказывать о конкретных продуктах и научим с ними работать: продавать, встраивать в производство, использовать преимущества.

Такой подборки нет нигде — мы собрали настоящий эксклюзив у экспертов SIEGENIA.

Содержание

- Техническое обслуживание и способы восстановления корпусных деталей. Типовые дефекты и методы устранения

- Дефекты подготовки и сборки

- Основные дефекты и способы их устранения

Техническое обслуживание и способы восстановления корпусных деталей. Типовые дефекты и методы устранения

К корпусным деталям относятся станины, корпуса редукторов, коробок передач, насосов и различных механизмов. Их изготавливают из стали и чугуна, литыми и сварными (только стальные изделия).

Общие признаки:

Форма детали-коробчатая. Наличие отдельных конструктивных элементов, отверстия под опоры качения, направляющие и т.д.).

Имеются точно расположенные конические отверстия, которые служат базой при сборке.

Основные факторы:

Химическое воздействие, процессы коррозии, тепловое воздействие, систематические и случайные динамические нагрузки.

Основные виды дефектов:

— деформации, забоины и задиры плоскостей разъемов, опорных поверхностей, посадочных поверхностей под подшипники, стаканы; крышки и т.п.;

— обломы выступающих частей корпуса, трещины и пробоины в нем;

— повреждения резьбовых поверхностей; обломы шпилек в резьбовых отверстиях;

— повреждения базовых поверхностей и др.;

нарушение геометрических размеров, формы и взаимного расположения поверхностей:

— износ и нарушение вследствие его правильной геометрической формы посадочных и рабочих поверхностей;

— коробление плоских и цилиндрических поверхностей;

— несоосность, нецилиндричность и некруглость отверстий, непараллельность или неперпендикулярность их осей;

— ослабление посадок в штифтовых соединениях.

Основные причины деформаций корпусных деталей:

— перераспределение внутренних напряжений, образовавшихся после механической обработки;

— нагрузки, возникающие при сборке детали;

— неравномерность затяжки крепежных изделий;

— температурные напряжения, возникающие в процессе эксплуатации

— внешние (рабочие) нагрузки, вызывающие в деталях напряжения, превышающие предел упругости, и др.

Причинами трещин являются:

— внешние нагрузки, превышающие допускаемые прочностью (аварийные нагрузки);

— знакопеременные нагрузки, вызывающие в металле напряжения, превышающие предел его выносливости, что приводит к образованию усталостных трещин;

— монтажные нагрузки, превышающие допускаемые прочностью деталей, что может вызывать трещины при запрессовке с большим натягом, а также повреждение (срыв) витков резьбы;

— высокий уровень остаточных напряжений, перераспределение которых приводит к возникновению трещин.

Детали с трещинами, выходящими на основные отверстия, восстановлению не подлежат и выбраковываются.

Методы устранения типовых дефектов:

Основными операциями технологического процесса восстановления корпусных деталей являются восстановление сплошности и прочности материала, восстановление соответствующими методами механической обработки на металлорежущих станках и т.д.

Износ (в зависимости от степени изношенности);

Коробление (механическая обработка) плоских поверхностей устраняют шлифованием при отклонении от плоскостности более 0,02 мм на длине 100 мм и фрезерованием или строганием на продольно-фрезерных или продольно-строгальных станках, когда отклонение превышает 0,2 мм на этой длине. Обработка производится за два-три прохода в зависимости от величины дефекта.

Обломы устраняются приваркой обломанной части с установкой усиливающей накладки или без нее.

Поврежденные и изношенные резьбовые отверстия восстанавливают калибровкой метчиком, нарезанием резьбы большего размера, установкой резьбовой пробки (ввертыша) с нарезанием в ней резьбы нормального размера, установкой резьбовых спиральных вставок, нанесением полимерных материалов на резьбовые поверхности.

Обломанные болты (шпильки) удаляют из корпуса с помощью специальных инструментов (экстракторов, боров и др.) или электрофизическими методами.

Ослабление посадок в цилиндрических штифтовых соединениях устраняют развертыванием отверстий и установкой штифтов большего диаметра.

восстановление герметичности и прочности стенок корпуса.

При ремонте корпусных деталей применяются также слесарно-механические способы их устранения штифтованием и др.Трещины и пробоины ремонтируют накладками

Небольшую по размеру пробоину и трещину заделывают также установкой пробки (ввертыша). Для этого их рассверливают и в образовавшемся отверстии нарезают резьбу под пробку, которую перед заворачиванием смазывают герметизирующим материалом. Пробку стопорят винтом и расчеканивают.

восстановление посадочных отверстий. Требуется обеспечить требуемые их форму, соосность, параллельность осей и расстояние между ними, перпендикулярность осей заданную шероховатость. Для обеспечения соосности отверстий, расположенных в противоположных стенках корпуса, они должны быть оба обработаны за одну установку даже в том случае, когда изношено и требует восстановления только одно из них.

Тех.процесс включает: контроль выполнения отдельных переходов и операций, а также заключит. контрольную операцию. Контролю подлежат точность выполнения размеров и формы обработанных конструктивных элементов, их взаимного расположения, твердость и шероховатость обработ. пов-тей.

Источник

Дефекты подготовки и сборки

Дефекты сварных соединений

Классификация дефектов сварных соединений

Работоспособность сварных соединений и сварных конструкций в целом во многом определяется качеством сварных швов.

При сварке плавлением в сварном соединении (рис. 1) формируются участки, нагретые до различных температур, и отличающиеся по этой причине макро- и микроструктурой, физическими, химическими и механическими свойствами:

- сварной шов;

- зона сплавления;

- зона термического влияния (далее – ЗТВ);

- основной металл.

Расплавившийся и закристаллизовавшийся металл образует сварной шов с литой структурой; частично оплавившийся металл образует зону сплавления. Примыкающие к ней участки металла, нагретые до температуры выше

1000 0 С, в которых протекают структурные превращения и возникают остаточные напряжения, образуют ЗТВ. Далее следует основной металл, структура и свойства которого в процессе сварки не изменяются.

Рис. 1. Характерные зоны сварного соединения.

В процессе сварки в металле шва и в ЗТВ могут возникать различные дефекты, которые снижают прочность соединения, приводят к не герметичности швов и снижению эксплуатационной надежности изделия.

Дефект — каждое отдельное несоответствие продукции требованиям, установленным нормативной документацией (ГОСТ 15467).

Дефект сварного соединения – несплошность или отклонение от требуемой геометрии (ГОСТ Р ИСО 6520-1-2012).

Классификация дефектов сварных соединений в зависимости от их природы и причин образования:

- дефекты, связанные с особенностями технологических и тепловых процессов сварки, возникающие из-за нагрева, кристаллизации и остывания сварного соединения;

- дефекты формирования шва, происхождение которых связано с нарушениями требований нормативных документов к подготовке, сборке и сварке соединяемых узлов, механической и термической обработке сварных швов и самой конструкции, к сварочным материалам и оборудованию.

Классификация дефектов сварных соединений по месту залегания и способам обнаружения:

- внешние дефекты, расположенные на поверхности сварного соединения и обнаруживаемые невооруженным глазом или с помощью лупы;

- внутренние дефекты, не выходящие на поверхность сварного соединения и наблюдаемые с помощью специальной аппаратуры.

Классификация дефектов сварных соединений по времени появления в технологическом процессе:

- дефекты подготовки (и сборки) изделий под сварку;

- сварочные дефекты.

Наиболее известной является классификация дефектов, рекомендованная национальным стандартом ГОСТ Р ИСО 6520-1-2012 «Сварка и родственные процессы. Классификация дефектов геометрии и сплошности в металлических материалах. Часть 1. Сварка плавлением».

Классификация дефектов сварных соединений по ГОСТ Р ИСО 6520-1-2012:

- трещины;

- полости;

- твердые включения;

- несплавление и непровар;

- отклонения формы и размера шва;

- прочие дефекты.

Дефекты подготовки и сборки

К элементам геометрической формы подготовки кромок под сварку (рис. 2) относятся :

угол разделки кромок α, угол скоса кромок β, притупление кромок с, зазор между стыкуемыми кромками b, длина скоса листа L при наличии разности толщин металла, смещение кромок относительно друг друга а.

Рис. 2. Конструктивные элементы подготовки кромок:

а — стыкового соединения; б – углового соединения; в – разнотолщинных элементов;

г – смещения кромок

Наиболее характерные дефекты подготовки и сборки:

• неправильный угол скоса кромок;

• неправильная величина притупления;

• непостоянство зазора между свариваемыми кромками;

• несовпадение стыкуемых плоскостей кромок.

Разделка кромок выполняется при толщине металла более 3 мм, поскольку отсутствие разделки кромок может привести к непровару по сечению сварного соединения, а также к перегреву и пережогу металла.

Несоблюдение угла скоса кромок может привести к нарушению геометрии шва – завышенной или заниженной ширине и выпуклости шва, при малом угле скоса кромок возможно появление непровара в корне шва, при большом – перегрева и пережога метала шва и ЗТВ.

Зазор, правильно установленный перед сваркой, позволяет обеспечить полный провар по сечению соединения при наложении первого (корневого) слоя шва, если подобран соответствующий режим сварки. Непостоянство зазора между свариваемыми кромками приводит к появлению прожогов или непроваров при сварке.

Притупление кромок выполняется для обеспечения устойчивого ведения процесса сварки при выполнении корневого слоя шва. Отсутствие притупления или его неправильная величина способствует образованию прожогов или непроваров при сварке.

Длиной скоса листа регулируется плавный переход от толстой свариваемой детали к более тонкой, устраняются концентраторы напряжений в сварных конструкциях.

Смещение кромок создает дополнительные сварочные деформации и напряжения, тем самым ухудшая прочностные свойства сварного соединения. Кроме того, смещение кромок не позволяет получать монолитного сварного шва по сечению свариваемых кромок. Смещение кромок регламентируется ГОСТами, нормативной документацией или техническими условиями на изготовление изделий.

Причинами дефектов подготовки и сборки могут быть неисправности станков для механической обработки или газорезательных машин, приспособлений для сборки, низкое качество исходных материалов, ошибки в чертежах, низкая культура производства, низкая квалификация персонала.

Дефекты подготовки и сборки часто приводят к появлению сварочных дефектов, поэтому подготовку изделий к сварке необходимо особо тщательно контролировать

Источник

Основные дефекты и способы их устранения

Характерными дефектами, возникающими в эксплуатации и подлежащими устранению при капитальном ремонте деталей класса «корпусные», являются:

механические повреждения (трещины, сколы, пробоины, обломы болтов, шпилек, срыв резьбы);

нарушения геометрических размеров, формы и взаимного расположения поверхностей вследствие износа и деформаций;

прогары, оплавления у кромок камеры сгорания, коррозионные разрушения отверстий водяной рубашки головок цилиндров и др.

Известно, что не во всех деталях будут возникать одновременно все перечисленные дефекты. Для разработки типового технологического процесса целесообразно принять во внимание все указанные дефекты, что позволит разрабатывать технологический процесс восстановления для любой конкретной детали путем исключения отсутствующих у нее дефектов.

При восстановлении корпусных деталей в первую очередь выполняют операции удаления обломанных болтов и шпилек. Для этих целей используют сверлильный или электроискро- вый станок. Затем устраняют механические повреждения, прогары, оплавления и коррозионные разрушения отверстий водяной рубашки, так как нагрев детали при этом вызывает возникновение остаточных напряжений, приводящих в итоге к короблению восстановленных деталей.

Кроме горячего способа сварки деталей из чугуна, наиболее часто применяемого при ремонте (см. подраздел 3.4), в практике широкое применение находят полугорячий (предварительный нагрев детали до температуры 150. 400 °С) и холодный (без предварительного подогрева) способы. При этом наиболее часто пользуются ручными способами сварки, реже — механизированными.

Большими технологическими преимуществами обладают холодные способы сварки чугуна. Из них особо следует выделить три способа:

электродуговая сварка медно-же- лезными, медно-никелевыми и железно-никелевыми электродами (ОЗЧ-2, МНЧ-2, ОЗНЖ-1, ОЗЧ-З), которая обеспечивает хорошее качество сварочного соединения;

газовая пайка-сварка с использованием низкотемпературных и активных флюсов. Этот способ позволяет получить высокое качество чугуна в зоне сплавления и в целом сварного соединения. Наиболее перспективны для ремонтного производства припои Ломна, Б-62, Л-63, ЛОК-59-1-03 на медной основе. Указанные припои и флюсы целесообразно использовать при ремонте деталей из чугуна для восстановления небольших обломов, раковин, а также других дефектов на обработанных поверхностях. Прочность паяно-сварочного соединения достаточно высока.

Хорошими качественными показателями обладают восстановленные детали с применением клеесварного соединения «сталь-чугун».

Сущность предлагаемой технологии ремонта чугунных корпусных деталей состоит в следующем. Поверхность детали с трещиной подготавливают одним из известных способов (металлической щеткой, шлифовальным кругом) и засверлива- ют концы трещины сверлом диаметром 2. 3 мм.

Стальные накладки можно приварить к чугунным деталям, например, к блоку цилиндров, используя серийно выпускаемое оборудование — сварочную машину К-264 или сварочный пост ППКС-74-01. В комплект этого оборудования входят сварочные двухэлект- родные (К-264, ППКС-74-01) и одно- электродные (ППКС-72-01) пистолеты для односторонней сварки, которые позволяют приваривать накладки толщиной до 2,0 мм и заделывать трещины в стенках толщиной не более 15. 20 мм.

Применение в качестве жестких связей сварочных точек взамен болтов или винтов для крепления накладки позволяет значительно уменьшить трудоемкость восстановления детали, а сопутствующий процессу сварки нагрев восстанавливаемой поверхности (до 100. 120°С) „дает возможность улучшить условия полимеризации клеевой прослойки.

Высокое качество восстановления чугунных деталей с дефектами типа трещин, обломов, раковин позволяет получить применение газопорошковой наплавки (ГПН) порошковыми самофлюсующимися сплавами НПЧ-1, НПЧ-2, НПЧ-3. Сущность этого процесса заключается в том, что самофлюсующийся порошковый сплав подается через пламя специальной ацетиленовой горелки типа ГАЛ или ГН и наносится на поверхность детали в зоне дефекта. Процесс сопровождается незначительной теплопередачей в основной металл, что не приводит к его расплавлению и остаточным деформациям детали. Наплавленный металл плотный, поддается обработке резанием.

Детали из алюминия и его сплавов восстанавливают во многих ремонтных предприятиях при помощи газовой и электродуговой сварок, которые обладают рядом существенных недостатков: большой трудоемкостью, низкой производительностью, наличием значительных деформаций, которые требуют дополнительной механической обработки (при газовой сварке). При электродуговой сварке, которая значительно проще газовой, кроме того, трудно получить хорошее качество сварного соединения.

В последние годы широкое распространение при сварке и наплавке деталей из алюминиевых сплавов получила аргонно-дуговая сварка, обладающая большими техническими возможностями: сохранением химического состава металла на участке сварного соединения, незначительными деформациями детали, отсутствием потребности во флюсах и др. В практике находят применение как ручная сварка неплавящимся электродом, так и автоматическая и полуавтоматическая сварка плавящимся электродом. Для ручной аргонно-дуговой сварки неплавящимся электродом выпускаются специальные установки типа УДАР или УДГ-301, обеспечивающие высокую устойчивость дуги и автоматическое включение и выключение подачи газа.

Для расплавления основного металла и присадочной проволоки применяют прутки или электроды из вольфрама с присадкой. В качестве защитного газа используют чистый аргон марки А по ГОСТ 10157 — 79, в качестве наплавочного материала — алюминиевую проволоку марки АК по ГОСТ 7871 — 75.

Однако практика показывает, что для восстановления сваркой деталей из алюминиевых сплавов, в том числе блоков и головок цилиндров автотракторных двигателей, наиболее прогрессивной является полуавтоматическая аргонно-дуговая сварка плавящимся электродом. Она обладает, по сравнению с ручной, большей производительностью (в 4. 6 раз), позволяет уменьшить трудоемкость сварочных работ (в 2. 3 раза), снизить расход аргона (в 2 раза) и присадочной проволоки (в 4 и более раз), позволяет вести сварку с меньшим нагревом детали, что значительно уменьшает остаточные деформации и риск появления трещин в шве или околошовной зоне.

Для полуавтоматической аргонно- дуговой сварки плавящимся электродом головок цилиндров рекомендуется использовать полуавтомат ПРМ-4 с источником питания ВС-500 или автомат ПДГИ-303У4 с импульсным источником питания ВДГИ-301.

Для восстановления поврежденных поверхностей головок цилиндров весьма перспективен метод газометрического напыления никель-алюминиевыми порошками.

Перед проведением сварочно-на- плавочных работ необходима тщательная очистка поверхностей от загрязнений. Трещины разделывают при толщине стенки более 4 мм (глубина 1/3. 1/2 толщины стенки и шириной 6. 8 мм). При меньшей толщине трещины ограничиваются зачисткой зоны на ширину 15. 18 мм. Отверстия на концах трещины не сверлят, так как даже сильный нагрев алюминиевого сплава не способствует ее распространению. Наплавочную проволоку перед сваркой нужно очистить от жировых и масляных загрязнений и окисной пленки травлением в 8. 10 %-ном растворе ортофосфорной кислоты, а затем промыть в горячей воде.

Несмотря на широкое применение сварки при устранении трещин в корпусных деталях, этот способ обладает рядом существенных недостатков: в околошовной зоне возникает отбел чугуна, значительно затрудняющий последующую механическую обработку.

Сущность процесса заключается в подготовке вдоль и поперек трещин специальных пазов, в которые устанавливают фигурные вставки из малоуглеродистой или легированной стали. Этот способ позволяет избежать изменения структуры металла, возникновения остаточных напряжений и искажений геометрии восстанавливаемых корпусных деталей. Применение механизации обеспечивает высокую производительность и низкую себестоимость этого процесса. Нецелесообразно применять его для трещин, проходящих через масляную магистраль, резьбовые отверстия, опоры коренных подшипников блоков цилиндров, посадочные места под подшипники, а также для трещин, расположенных в труднодоступных местах.

Устраняют трещины в корпусных деталях двумя видами фигурных вставок: стягивающими и уплотняющими. Стягивающие вставки (рис. 2, а) позволяют стягивать боковые кромки трещины на толстостенных деталях (например, в перемычках между клапанными гнездами в головках цилиндров). Уплотняющие вставки (рис. 2, б) применяют для заделки трещин длиной более 50 мм с обеспечением герметичности как толстостенных, так и тонкостенных деталей. Изготовляют и поставляют фигурные вставки централизованно.

Процесс устранения трещин фигурными вставками состоит из следующих операций: очистки и мойки корпусных деталей, дефектации корпусных деталей, изготовления паза под фигурную вставку, установки фигурной вставки в паз, зачистки отремон тированного участка детали, контроля качества ремонта.

Уплотняющие вставки целесообразно применять для деталей с трещи —

нами длиной не более 400 мм в местах, доступных для сверления отверстий пневмоинструментом.

Просверленные отверстия необходимо продуть сжатым воздухом, обезжирить ацетоном и смазать эпоксидным компаундом. Состав эпоксидного компаунда: эпоксидная смола ЭД-6 — 100 г; дибутилфталат — 15 г, алюминиевая пудра — 25 г; полиэтиленполи- амид — 8 г.

В подготовленный паз устанавливают фигурные вставки диаметром 4,8 мм сначала поперек трещины, затем вдоль и расклепывают пневматическим молотком 62КПМ-6. Фигурные вставки должны плотно входить в пазы и обеспечивать достаточную герметичность заделки трещин. Поверхность восстановленного участка зачищают заподлицо с поверхностью детали с применением пневматической шлифовальной машины ИП-2009А.

При заделке трещин в корпусных деталях с толстыми стенками отверстия сверлят диаметром 6,8 мм на глубину 6,5; 9,5 или 12,5 мм в зависимости от толщины стенки детали с таким расчетом, чтобы глубина фигурного паза была на 2. 4 мм меньше толщины стенки детали. Фигурные вставки устанавливают в несколько слоев до полного закрытия паза с последующим расклепыванием каждого слоя (рис. 4.5). Остальные операции выполняют аналогично операциям при заделке трещин в тонкостенных корпусных деталях.

Восстановленный участок детали зачищают пневматической шлифовальной машиной ИП2009А. Фигурная вставка должна плотно входить в паз и после расклепки обеспечивать достаточную герметичность заделанной трещины. Качество заделки трещины на герметичность проверяют на гидравлическом стенде в течение 3 мин при давлении 0,4 МПа. Течь воды и потение в месте ремонта не допускаются. Детали, не требующие герметичности, контролируют визуально.

Весьма существенными дефектами в корпусных деталях являются износ и срыв резьбы в отверстиях. В ремонтном производстве чаще всего применяют следующие способы восстановления резьбовых отверстий: заварка отверстий с последующим нарезанием резьбы; установка ввертыша; обработка отверстия и нарезание резьбы ремонтного (увеличенного) размера; установка резьбовой спиральной вставки.

Рис. 2. Стягивающие (а) и уплотняющие (б) фигурные вставки

Рис. 3 Схема расположения отверстий

1-трещина; 2- поперечные отверстия; 3- продольные отверстия

Рис. 4. Установка фигурной вставки в пазах тонкостенной детали:

1 — молоток; 2 — бородок; 5 — восстанавливаемая деталь;

4 и 5 — соответственно установленная и устанавливаемая вставки;

6 — ряд просверленных отверстий

При заварке резьбовых отверстий во всех случаях сначала удаляют старую резьбу путем рассверливания. Заварку в чугунных деталях производят газовой и электродуговой сваркой с общим или местным нагревом или в холодном состоянии. В качестве приса- гочного материала или электродов лри горячей заварке применяют чугун- ::ые прутки с повышенным содержанием кремния, поршневые кольца из серого чугуна, электроды ЦЧ-4, ОЗЧ-1, МНЧ-1, ЖНБ-1, ПАНЧ-11. Место заварки обрабатывают заподлицо с основным металлом, сверлят отверстие и нарезают резьбу номинального размера. Однако применение сварочных процессов при восстановлении резьб вследствие большой зоны термического влияния приводит к появлению отдела, трещин и короблений детали, изменению структуры основного металла. Прочность восстановленной резьбы ниже прочности новой.

Для заварки резьбовых отверстий з алюминиевых деталях наибольшее применение получила аргонно-дуго- вая сварка специальными электродами из алюминиевой проволоки марки АК. Недостаток применения сварочных способов для алюминиевых деталей — активное поглощение расплавленным алюминием газов, что приводит к образованию пор в наплавленном слое. Большая усадка остывающего алюминия часто приводит к образованию трещин.

Установка ввертыша может применяться, если конструкция детали позволяет увеличивать отверстия. Часто ?тим способом восстанавливают резьбы под свечи в алюминиевых головках пилиндров. С этой целью, например, у головок двигателей ЗИЛ-130 резьбовое отверстие рассверливают до 0 18,3 мм, зенкуют до 025 мм на глубину 2,5 мм (общая глубина 5,5 мм) и нарезают резьбу 1М20Х1,5 под ввертыш, а затем ввертывают ввертыш и развальцовывают его со стороны плоскости разъема. Перед постановкой вверыша под него ставят медную шайбу толщиной 1 мм. Этот способ трудоемок, стоимость ремонта высокая.

Способ восстановления резьбовых отверстий на ремонтный размер влечет за собой введение увеличенного .размера и дополнительной обработки сопряженной детали. При этом нарушается взаимозаменяемость.

В последние годы в ремонтных предприятиях для восстановления резьбовых отверстий широкое распространение получил способ установки резьбовых спиральных вставок. Отечественный и зарубежный опыт изготовления спиральных вставок показал, что наилучшие результаты достигнуты при использовании для этой цели проволоки из нержавеющей стали Х18Н9Т или Х18Н10Т повышенной точности. Эта проволока обладает пластичностью и упругими свойствами.

Спиральные вставки серийно изготавливают из проволоки ромбического сечения в виде пружинящей спирали с жесткими производственными допусками. В таком виде спиральные вставки представляют строго концентрические внутренние и наружные резьбы повышенного класса точности. В свободном состоянии диаметр резьбовой вставки больше, чем наружный диаметр резьбы отверстия, поэтому после завертывания спиральной вставки в резьбовое отверстие вставка находится в напряженном состоянии и плотно прижимается к виткам резьбы в отверстии. Установленная в резьбовое отверстие детали спиральная вставка образует высококалиброванную гаечную резьбу с предусмотренным по нормам исходным номинальным диаметром.

Восстановленные установкой спиральных вставок резьбовые отверстия деталей имеют ряд преимуществ по сравнению с нарезанной резьбой и тем более с отремонтированной существующими способами, применяемыми в ремонтных предприятиях. Эти резьбы имеют повышенную предельно допускаемую нагрузку за счет более плотного прилегания боковых поверхностей спиральной вставки к резьбе отверстий детали, что способствует равномерному распределению нагрузки на отдельные витки и напряжений от резьбы болта (шпильки) на резьбу гайки. Они имеют высокую износостойкость, обусловленную применением высококачественного материала спиральных вставок и наличием гладких поверхностей ромбической проволоки. Это позволяет резьбе выдержать высокие нагрузки и обеспечивает целесообразность использования данного способа для упрочнения резьбы в материалах малой прочности (алюминий, чугун, пластмасса), а также при наличии тонких стенок в деталях различных машин.

При низкой стоимости ремонта и высокой производительности труда этим способом можно восстанавливать все размеры неисправных резьбовых отверстий независимо от их числа и места расположения.

Технологический процесс восстановления резьбовых отверстий спиральными вставками предусматривает следующие операции: очистку; дефек- тацию; рассверливание отверстий, подлежащих восстановлению; нарезание резьбы в отверстии детали под спи-‘ ральную вставку; установку спиральной вставки в подготовленное резьбовое отверстие детали; удаление технологического поводка с установленной спиральной вставки; контроль резьбовых отверстий, восстановленных спиральными вставками.

Места под подшипники в корпусных деталях восстанавливают при помощи дополнительных ремонтных деталей, гальванических и эпоксидных покрытий, наплавкой и плазменной металлизацией. Так, при восстановлении посадочных мест для неподвижных посадок в корпусных деталях из ковкого чугуна применяется напыляемый материал на железной основе с небольшим содержанием углерода — железный порошок марки ПЖ-5С по ГОСТ 9849 — 86. В качестве легирующей присадки при этом используется алюминиевый порошок (крупка) АКП, который вступает в экзотермическую реакцию с окислами железа с восстановлением железа, что способствует прочности связи покрытия с основой.

При восстановлении посадочных мест, точность расположения которых регламентирована, последние должны растачиваться с одной установки в линию, а для обеспечения требуемой точности межцентровых расстояний они растачиваются одновременно. После восстановления посадочных отверстий контролируют их размеры, форму и расположение. Контроль размеров осуществляется как одномерными (пробками), так и универсальными измерительными средствами. Точность расположения посадочных отверстий проверяют скалками в сочетании с универсальным измерительным инструментом.

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ — конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Источник

Устранение — дефект — монтаж

Cтраница 1

Устранение дефектов монтажа и замена неисправных деталей осуществляются обычным способом с наследующей проверкой работы усилителя.

[1]

Для устранения дефектов монтажа, выявленных в процессе наладочных работ, монтажная организация обычно передает электромонтажников в распоряжение наладчиков.

[2]

После устранения дефектов монтажа, выявленных в процессе предварительного пневматического испытания, приступают к гидравлическому испытанию системы отопления, до начала которого необходимо ознакомить всех рабочих, участвующих в испытании, с размещением арматуры и заглушек, а также со способами удаления воздуха из системы, порядком повышения и понижения давления во время испытания; проверить всю установленную арматуру, крепление фланцев, сгонов и надежность временных заглушек; проверить исправность опрессовочного агрегата и манометра; установить дежурных на этажах и проинструктировать их. Испытывать систему нужно в присутствии мастера.

[3]

Для устранения дефектов монтажа, выявляемых в процессе наладочных работ, монтажная организация передает электромонтеров в распоряжение наладчиков.

[4]

После выполнения предпусковых операции ( загрузка фильтров иони-тами и подстилочными слоями, устранение дефектов монтажа, наладка КИП) фильтры были отреге-перированы и включены в работу.

[6]

Пустив систему, необходимо хорошо прогреть здание в течение нескольких дней и только после этого приступить к устранению дефектов монтажа и последовательному ремонту. После пуска системы следует тщательно проверить, обеспечена ли циркуляция воды во всех нагревательных приборах. При такой проверке необходимо иметь в виду, что отдельные приборы могут оказаться нагретыми не за счет циркуляции, а за счет того, что при пуске системы они были наполнены горячей водой. Если в таких приборах не обеспечить циркуляцию, то они быстро замерзнут; если же в процессе проверки будут обнаружены замороженные места, то их нужно быстро отогреть. Прежде чем приступить к отогреванию, необходимо самым тщательным образом обследовать замороженные участки и убедиться в том, что они не разорваны льдом. Все поврежденные льдом трубы и приборы нужно немедленно отсоединить и перенести в теплое помещение для оттаивания.

[7]

Пустив систему, необходимо хорошо прогреть здание в течение нескольких дней и только после этого приступить к устранению дефектов монтажа. После пуска системы следует тщательно проверить, обеспечена ли циркуляция воды во всех нагревательных приборах.

[8]

К изоляции аппаратов, емкостей приступают только после окончания всех монтажных работ, испытания всей холодильной системы, устранения дефектов монтажа и освобождения аппаратов и емкостей от холодильного агента.

[10]

Подготовка установки к пуску заключается в тщательной проверке правильности монтажа всего оборудования и обвязки трубопроводов в соответствии с проектом; в выявлении и устранении дефектов монтажа; в обкатке оборудования на воде и нефтепродуктах; в выявлении готовности межцеховых линий установки с общезаводским хозяйством.

[11]

Если взрыва не произошло, отсоединяют магистральные провода от источника тока ( ключ от которого берут с собой), накоротко замыкают их концы и через 10 мин независимо от типа ЭД подходят к месту взрыва для выяснения причины отказа. После устранения дефекта монтажа сети проводят повторное взрывание.

[12]

Во избежание засорения клапана во время сбрасывания избыточного давления место подключения шланга от компрессора должно быть рядом с клапанами. При предварительном испытании манометр должен быть проверен, проклеймен и иметь все необходимые надписи со шкалой 0 25 МПа ( 2 5 кгс / см2); правильность показания манометра необходимо регулярно проверять контрольным манометром. При проверке мест утечки воздуха и при устранении дефектов монтажа необходимо работать в защитных очках со светлыми стеклами. Производить газосварочные и электросварочные работы разрешается только после выпуска воздуха из системы.

[13]

Измерение затухания и согласование волноводных трактов выполняются автоматическими измерителями К. Проверяется согласование как горизонтальных участков, так и всего волноводного тракта в целом, нагруженного на антенну. При проверке согласования горизонтального участка проверяемый волновод нагружается на эталонную нагрузку, входящую в комплект измерителя КСВ. В случае невыполнения норм определяются места отражений и их величины с помощью импульсного рефлектометра. После устранения дефектов монтажа проводятся повторные измерения согласования.

[14]

Страницы:

1