Введение

Как указано в [1], быстрая переналадка (Single-Minute Exchange of Dies (SMED) – быстрая смена пресс-форм) – один из многих методов бережливого производства, представляющий собой способ сокращения издержек и потерь при переналадке и переоснастке оборудования. Представляет собой набор теоретических и практических методов, которые позволяют сократить время операций наладки и переналадки оборудования. Изначально эта система была разработана для того, чтобы оптимизировать операции замены штампов и переналадки соответствующего оборудования, однако принципы быстрой переналадки можно применять ко всем типам процессов.

Создатель системы SMED Сигео Синго, в течение почти 20 лет посещая производства и наблюдая, что и как рабочие делают во время переналадки оборудования, однажды осознал, что все необходимые действия можно и нужно производить оптимальным образом. Основная идея автора системы заключается в том, что нужно отойти от шаблонного подхода к переналадке, взглянуть на этот процесс с другой стороны и найти нужное и более эффективное решение.

Система SMED является довольно простым и универсальным решением, которое успешно используется по всему миру. Логика SMED основана на двух ключевых принципах:

1. Разделение операций по переналадке на внутренние и внешние действия.

2. Преобразование как можно большего числа внутренних действий переналадки во внешние позволяет в несколько раз сократить время переналадки.

Внутренние действия по переналадке – это операции, которые выполняются только после остановки и/или выключения оборудования. Например, пресс-форму или систему фильтрации можно заменить только при остановке единицы оборудования.

Внешние действия по переналадке – это операции, которые можно выполнять во время работы оборудования. Например, болты крепления прессформы для следующего изделия можно отобрать и отсортировать еще при работающем станке, так же как и собрать и проверить систему фильтрации для следующего продукта. Преобразование как можно большего числа внутренних операций переналадки во внешние позволяет в несколько раз сократить время переналадки оборудования.

Преобразование как можно большего числа внутренних операций переналадки во внешние позволяет в несколько раз сократить время переналадки оборудования.

Сигео Синго признавал восемь методов [4], которые следует учитывать при осуществлении SMED:

− Отделение внутренних операций установки от внешних.

− Преобразование внутренних операций установки во внешние.

− Стандартизация функций, а не форм.

− Использование функциональных зажимов или ликвидация крепежа вообще.

− Использование промежуточных приспособлений.

− Использование параллельных операций.

− Устранение корректировок.

− Механизация.

Обоснование необходимости метода SMED

Как указывается в [2], производственный процесс – это некая последовательность действий по превращению сырья в готовые изделия. Проще говоря, процесс – это то, как что-то делается. Производственные процессы разделяются на пять основных стадий:

− подготовка;

− обработка;

− контроль;

− транспортировка;

− хранение.

Подготовка включает в себя очистку, демонтаж и сборку.

Обработка обеспечивает изменение формы или свойств материалов.

Контроль подразумевает сравнение со стандартом.

Транспортировка – это перемещение продукции.

Соответственно, хранение – это период, в течение которого обработка, транспортировка или контроль продукции не происходят. Каждая стадия производственного процесса состоит из операций по переналадке, т. е. операций по подготовке или регулировке оборудования, которые выполняются до и после обработки каждой партии изделия.

Многие компании производят свою продукцию большими партиями только потому, что длительность процесса переналадки делает процесс замены продукции на линии очень дорогостоящим.

Потери, связанные с простоем оборудования, иногда исчисляются миллионами рублей. В то же время изготовление продукции крупными партиями также имеет несколько недостатков:

− задержки;

− потери, связанные с запасами продукции;

− ухудшение качества.

Многие компании производят свою продукцию большими партиями только потому, что длительность процесса переналадки делает процесс замены продукции на линии очень дорогостоящим. Потери, связанные с простоем оборудования, иногда исчисляются миллионами рублей.

Заказчикам приходится дожидаться, пока предприятие изготовит всю партию продукта (изделия), хотя достаточно было бы произвести и меньшее количество. Последующее хранение нереализованной продукции порождает дополнительные затраты, требует привлечения других ресурсов предпри ятия и увеличивает вероятность того, что эту продукцию придется направить в переработку или даже на уничтожение в связи с порчей.

Естественно, все это не добавляет ценности продукту (изделию).

Традиционная переналадка

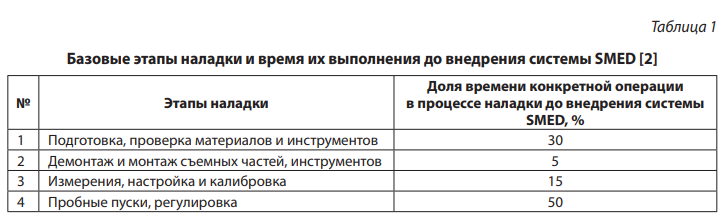

Независимо от типа используемого оборудования все процедуры традиционной переналадки (то есть без использования системы SMED) состоят из четырех этапов:

1. Подготовка, регулировка, проверка материалов и инструментов.

2. Монтаж и демонтаж съемных элементов.

3. Измерения, настройка и калибровка.

4. Пробные пуски и калибровка.

На первом этапе (при подготовке, регулировке и проверке инструментов) проверяется наличие, правильное местоположение и работоспособность всех деталей, съемных частей и инструментов. В системе традиционной переналадки все подготовительные действия выполняются уже после остановки оборудования.

На втором этапе традиционной переналадки с оборудования снимаются съемные элементы, детали, производится их очистка и т. п. На данном этапе также может производиться установка новых инструментов для обработки следующей партии изделий. Эти действия выполняются после того, как завершена обработка партии изделий. Как правило, такие действия выполняются при отключенном оборудовании и относятся к операциям внутренней наладки. Из табл. 1 видно, что этот этап, то есть непосредственно переналадка, занимает по сравнению с другими этапами гораздо меньше времени.

Третий этап (измерения, настройка и калибровка) включает все работы по измерению и калибровке для обеспечения производства, например центровка, задание размеров, температуры, давления и т. п. В большинстве случаев для проведения таких работ также требуется остановка оборудования.

И последний, четвертый этап (пробные пуски и регулировка) подразумевает работы по корректировке, выполнению пуска оборудования и производство пробной единицы изделий. Получается, что чем точнее и аккуратнее были произведены измерения и регулировка на предыдущем этапе, тем проще провести регулировку оборудования на этом этапе. Соответственно, при традиционной переналадке время, затрачиваемое на пробные пуски и регулировку оборудования, зависит от квалификации и опыта рабочего. Как показано в табл. 1, на этот этап тратится около 50% всего времени переналадки. При традиционной переналадке оборудование производит некачественную продукцию до тех пор, пока не завершится данный этап. Поэтому регулировка и пробные пуски относятся к операциям внутренней наладки.

Источник: Quick Changeover for Operators. The SMED System by Shigeo Shingo, 2000

Основная причина, из-за которой традиционные операции переналадки занимают много времени, заключается в том, что операции внутренней и внешней наладки перемешаны между собой.

Основная причина, из-за которой традиционные операции переналадки занимают много времени, заключается в том, что операции внутренней и внешней наладки перемешаны между собой.

Многие задачи, выполнить которые можно и при работающем оборудовании, выполняются только после его остановки.

Как было указано выше, заготовительное или механосборочное производств опроизводит продукцию крупными партиями просто потому, что длительное время переналадки не позволяют без потерь часто менять производимые изделия.

− Большие партии – потери от запасов. Хранение того, что не собрано в сборочном производстве и не продано, стоит денег и замораживает финансовые и материальные ресурсы.

− Большие партии – задержки. Заказчику приходится ждать, пока цех произведет всю партию, а не то количество и комплект деталей, которые ему необходимы.

− Снижение качества. Изменились требования к конструкции – большой задел идет в брак или требуется доработка. Хранение непроданных запасов увеличивает шансы повреждения и необходимости доработки перед продажей, что увеличивает себестоимость продукции.

Система SMED (Single Minute Exchange of Dies – быстрая замена штампов) позволяет отказаться от предубеждения, что переналадка требует значительного времени. Если процесс переналадки занимает очень мало времени, ее можно проводить так часто, как это требуется.

Это, в свою очередь, означает, что если мы будем производить продукцию малыми партиями, то сможем получить много преимуществ. При этом в [2] говорится о следующих преимуществах, которые дает внедрение SMED:

− Гибкость: фирмы могут реагировать на изменяющиеся требования заказчиков, не производя излишних запасов.

− Сокращение сроков поставки: производство малыми партиями сокращает сроки поставки деталей и комплектов деталей.

− Улучшается качество: сокращение запасов дает сокращение дефектов и повреждений при хранении и транспортировке. SMED сокращает также потери за счет уменьшения возможности ошибок при переналадке и исключения пробных партий при переходе на новое изделие.

− Повышение производительности: сокращение времени переналадки позволяет снизить простои оборудования, что означает увеличение отдачи от него.

− Сокращение НЗП – на столько же, на сколько удалось ускорить переналадку, экономия средств, замороженных в НЗП.

− Не требуются высококвалифицированные наладчики, так как процесс наладки становится проще, ее может выполнять оператор или другой рабочий без большого опыта и квалификации.

Как указано в [6], суть метода заключается в сокращении общего эффективного времени, затраченного в результате перехода с одной продукции на другую (времени переналадки). Снижение времени переналадки часто считают целью метода, но это совершенно неправильно, не стоит путать цели и сред ства. Сей инструмент был разработан в компании «Тойота» для сокращения размеров партий изготавливаемых продуктов, так как высокое время переналадки требовало работу большими партиями, что приводило к скоплению запасов, повышению расходов на их обработку и эксплуатацию складов, не говоря уже о замороженном в этих запасах капитале.

Другими словами, инструмент позволял избавиться от нескольких видов потерь. Предприятие может удовлетворить меняющиеся потребности заказчиков без издержек на хранение запасов продукции. Производство малыми партиями позволит сократить время, затрачиваемое на подготовку заказа к отправке, а также время ожидания заказчиком требуемой продукции. Соответственно, снижается вероятность порчи изделий, поскольку сокращается время их хранения. Уменьшается и объем производственного брака из-за меньшего числа ошибок в ходе наладки и пробных пусков оборудования.

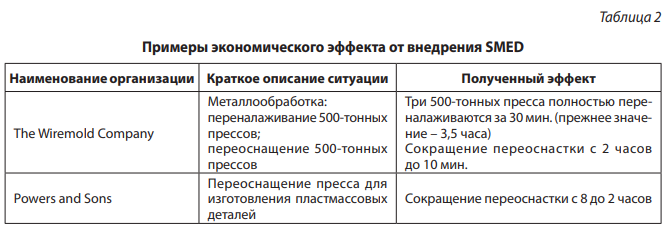

В табл. 2 приводятся примеры экономии, полученной различными предприятиями и организациями в мире, которые внедрили у себя SMED (цит. по [5]).

Система SMED (Single Minute Exchange of Dies – быстрая замена штампов) позволяет отказаться от предубеждения, что переналадка требует значительного времени.

Возможности системы SMED

В то же время система SMED призвана упростить и сократить действия при переналадке. Например, она позволяет сократить время операций на третьем этапе традиционной переналадки, предлагая производить все или большинство подготовительных операций при работающем оборудовании, а также обеспечить изготовление качественной продукции сразу же после запуска без пробных запусков и регулировки, другими словами, полностью отказаться от четвертого этапа традиционной переналадки.

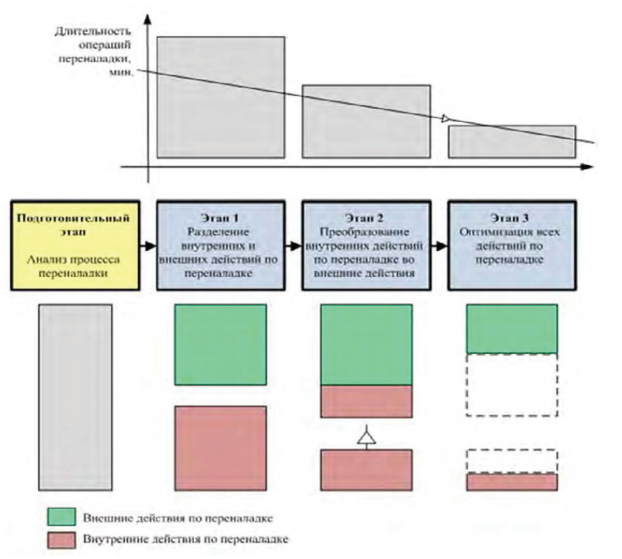

Система SMED внедряется в четыре этапа: один подготовительный и три основных (рис. 1). Подготовительный этап, так называемый анализ процесса наладки, помогает разобраться в том, как именно выполняются процессы наладки каждой конкретной единицы оборудования.

Этап 1 – разграничение операций внешней и внутренней наладки. Только благодаря первому этапу можно сократить простои оборудования, происходящие в процессе переналадки, на 30–50%.

Этап 2 – трансформация некоторых операций внутренней наладки в катего рию внешних. Второй этап позволяет еще больше сократить время переналадки.

Рис. 1. Этапы внедрения системы SMED [2]

Как указано в [3], быстрая переналадка, или SMED (Single-Minute Exchange of Dies – дословно «быстрая смена прессформ»), – это методика, представляющая собой набор организационных и технических методов, которые используются для сокращения времени переналадки или переоснастки оборудования.

Общая структура проведения программы SMED

1. Выбор объекта улучшения.

2. Создание рабочей группы.

3. Описание процесса переналадки (хронометраж).

4. Этап 1: разбиение этапов на внутренние и внешние.

5. Этап 2: перевод всех возможных этапов переналадки во внешние.

6. Этап 3: оптимизация времени выполнения всех этапов переналадки (технические и организационные методы).

7. Повторный хронометраж по итогам программы и установка целевого показателя.

8. Разработка мероприятий по дальнейшему совершенствованию.

9. Установка стенда отслеживания целевых показателей SMED.

10. Подготовка итоговой презентации.

Производство малыми партиями позволит сократить время, затрачиваемое на подготовку заказа к отправке, а также время ожидания заказчиком требуемой продукции.

Опишем стадии процесса более подробно.

Выбор объекта улучшения

Для выбора объекта для проведения SMED необходимо провести анализ оборудования на предприятии для выявления критичных единиц (узких мест). Впоследствии полученный опыт можно распространить на аналогичное оборудование.

Создание рабочей группы

Наиболее эффективно задачу снижения времени переналадки оборудования решают рабочие группы в составе:

− специалист от производства – руководитель группы;

− операторы, работающие на оборудовании;

− специалист по бережливому производству – методический руководитель группы;

− специалист службы главного технолога (при наличии таковой);

− специалист службы главного механика и т. д.

* Руководитель группы ставит перед остальными участниками проекта конкретные, измеримые цели.

Описание процесса переналадки

Группа выходит на производственную площадку (Gemba) и первоначально описывает текущее состояние, разбивая процесс на составляющие его элементы и переходы. Далее проводится хронометраж (видеосъемка) и параллельно – выявление проблем, влияющих на безопасность и время выполнения элементов.

Рис. 2. Разделение внутренней и внешней переналадки, преобразование внутренней переналадки во внешнюю [3]

Основные работы при переналадке [3]

Группа определяет, какие элементы относятся к внутренней переналадке, а какие выполняются без остановки оборудования. Составляется список необходимого для осуществления переналадки технологического оснащения. Проводится анализ собираемых данных (по переналадкам на разные виды изделий) и определяется возможность выполнения элементов внутренней переналадки без остановки оборудования (преобразование внутренней переналадки во внешнюю).

Оптимизация времени выполнения всех этапов переналадки

Для достижения наилучшего результата на всех этапах внедрения системы SMED рекомендуется проводить мозговой штурм: группа в полном составе собирается после каждой переналадки.

Поочередно зачитываются проблемы, обнаруженные каждым членом группы.

Вырабатываемые варианты решений каждой проблемы записываются в бланк плана мероприятий.

Организационные методы

Методы, основанные на стандартизации и регламентации действий по переналадке:

* Перевести как можно больше внутренних операций во внешние.

Технические методы

Методы, основанные на доработке существующей и установке новой технологической оснастки:

* Стандартизировать функции, а не форму. Стандартизация формы и размеров штампов может значительно снизить время наладки. Однако стандартизация формы требует значительных затрат. С другой стороны, стандартизация функции требует только однородности деталей, необходимых для операций наладки.

* Использовать стандартизированные зажимы или вообще отказаться от крепежа.

* Использовать зажимные и переходные приспособления.

* Ликвидировать корректировки.

Обычно корректировки и пробный запуск занимают 50–70% времени внутренней наладки. Их устранение дает поразительную экономию времени.

Механизировать и автоматизировать труд

Часто используемую оснастку расположить в непосредственной близости от оборудования.

Визуализировать оснастку и рабочие параметры оборудования

* По возможности проводить часть операций параллельно.

Некоторые из задержек, связанные с регулировками при внутренней наладке, можно устранить путем использования стандартных приспособлений. Когда обрабатывается заготовка, закрепленная в одно приспособление, следующая заготовка устанавливается во второе приспособление. Когда обработка первой заготовки закончена, второе приспособление легко ставится на станок для обработки.

* Использование Poka-Yoke (пока-екэ).

Повторный хронометраж по итогам программы и установка целевого показателя

Проводится повторный хронометраж (видеосъемка) для оценки эффективности мероприятий и установки целевых показателей.

Быстрая переналадка, или SMED (Single-Minute Exchange of Dies – дословно «быстрая смена пресс-форм»), – это методика, представляющая собой набор организационных и технических методов, которые используются для сокращения времени переналадки или переоснастки оборудования.

Разработка мероприятий по дальнейшему совершенствованию

Оформление стенда

После завершения программы SMED для закрепления результата оформляется стенд для отслеживания времени переналадки.

Индикаторы стенда:

* Контрольный лист с перечнем всех необходимых инструментов и оснастки для выполнения операции переналадки.

Несколько иная схема реализации SMED приводится в [7]. Данная схема реализации описана применительно к машиностроительному предприятию.

При этом стандартный алгоритм для запуска быстрой переналадки (SMED) – 14 шагов:

1. Определить проблемные этапы процесса переналадки и оценить, какой эффект применение SMED принесет всей системе.

2. Выбрать определенные станки или рабочую зону для проведения мероприятий по сокращению времени настройки или переналадки.

3. Сформировать команду по сокращению времени переналадки.

4. Организовать обучение и тренинги по внедрению SMED.

5. Изучить и документально зафиксировать ход и длительность текущего процесса настройки или переналадки (через графики, видео). При оптимизации процесса отталкивайтесь от этих данных.

6. Разделить операции по переналадке на три группы:

− потери – операции, которые не создают ценности;

− обязательные внутренние операции – операции, которые могут проводиться только при выключенном оборудовании;

− обязательные внешние действия;

− операции, которые могут проводиться без выключения оборудования.

7. Устранить потери – избавьтесь от лишних операций.

8. Трансформировать как можно больше внутренних операций по переналадке во внешние.

9. Провести оптимизацию внутренних операций по переналадке:

− использовать специальную передвижную подставку для инструментов;

− использовать более легкие в обращении карабины вместо зажимов и гаек;

− использовать стопорные механизмы, чтобы быстро менять положение зажимов;

− использовать подвижные балки вместо подъемных кранов;

− использовать подвесные механизмы для работы с тяжелыми зажимами;

− по возможности использовать формы стандартного размера;

− стандартизировать размер и тип болтов, отверток и т. д.

10. Провести оптимизацию внешних операций по переналадке:

− внедрить принципы визуального контроля;

− использовать чек-листы, чтобы ускорить проверку готовности оборудования и снизить риск ошибки;

− использовать специальную подставку для организации инструментов;

− провести организацию рабочей зоны (5S), чтобы сократить время на поиск нужных инструментов.

11. Разработать стандартные операционные процедуры (SOP).

12. При необходимости провести обучение и организовать тренинги по SMED для закрепления полученного опыта.

Ликвидировать корректировки. Обычно корректировки и пробный запуск занимают 50–70% времени внутренней наладки. Их устранение дает поразительную экономию времени.

13. Изучить и оценить эффективность нового процесса настройки или переналадки.

14. Вернитесь к пункту 5 и подготовьтесь к новому поиску возможностей сокращения времени переналадки.

В ряде случаев рекомендуется перед тем, как начать работу по внедрению SMED, провести работы по разработке и внедрению 5S. И после реализации метода SMED также завершить методом 5S.

В ряде случаев рекомендуется перед тем, как начать работу по внедрению SMED, провести работы по разработке и внедрению 5S. И после реализации метода SMED также завершить методом 5S.

То есть реализовать следующую последовательность действий:

1. Начинаем с внедрения системы 5S.

2. Переводим внутренние операции во внешние.

3. Гарантировать, что работник не отходит от оборудования все время наладки.

4. Использовать быстрые соединения (никаких болтов!).

5. Организовать корректное позиционирование и стандарты (никаких доводок!).

6. Использовать метод работы «вставляй и включай (никаких настроек!)».

7. Стандартизировать операции переналадки.

8. Завершаем также с 5S.

Заключение

Система SMED демонстрирует новый взгляд на процесс переналадки. Оперативная переналадка сокращает время простоя оборудования. Сокращение времени простоя оборудования делает работу более равномерной и спокойной. Более простой процесс наладки гарантирует бoльшую безопасность производства – меньше физических нагрузок или риска получения травм рабочими. Меньше запасов означает меньше суматохи на рабочем месте, что делает производственный процесс легче и безопаснее. Инструменты для наладки стандартизированы, поэтому следить нужно за меньшим числом инструментов. В результате внедрения SMED мы можем получить значительное увеличение производительности и снижение себестоимости изготавливаемой продукции.

Министерство образования Нижегородской области

Государственное бюджетное профессиональное образовательное учреждение «Нижегородский автомеханический техникум»

МЕТОДИЧЕСКАЯ РАЗРАБОТКА

Компьютерное тестирование по

дисциплине «Бережливое производство»

Разработали преподаватели:

Сидорова О.Ю., А.В. Скакодуб

г. Нижний Новгород

2017г.

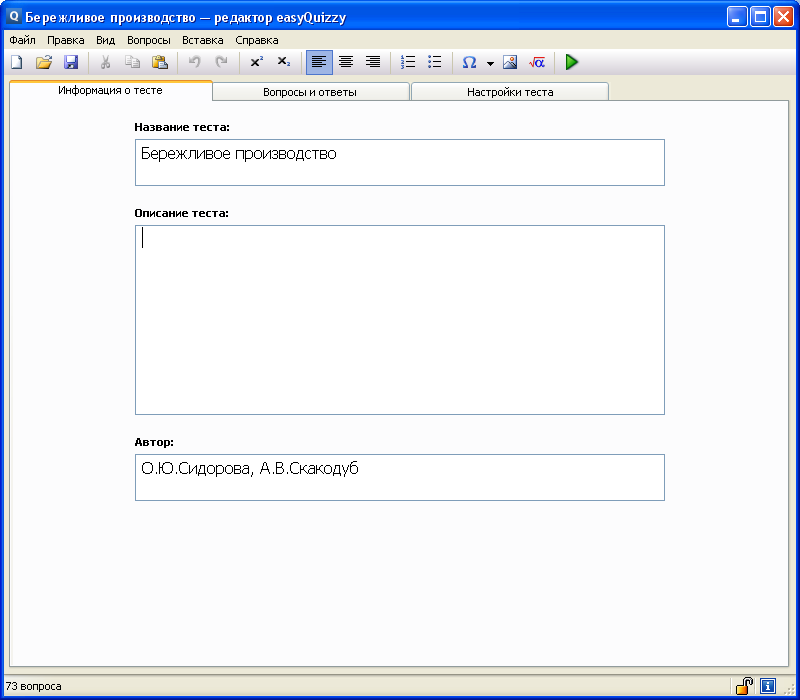

В рамках недели общепрофессиональных дисциплин было проведено компьютерное тестирование по дисциплине «Бережливое производство». В мероприятии приняли участие студенты 3-го курса, изучившие курс дисциплины «Бережливое производство».

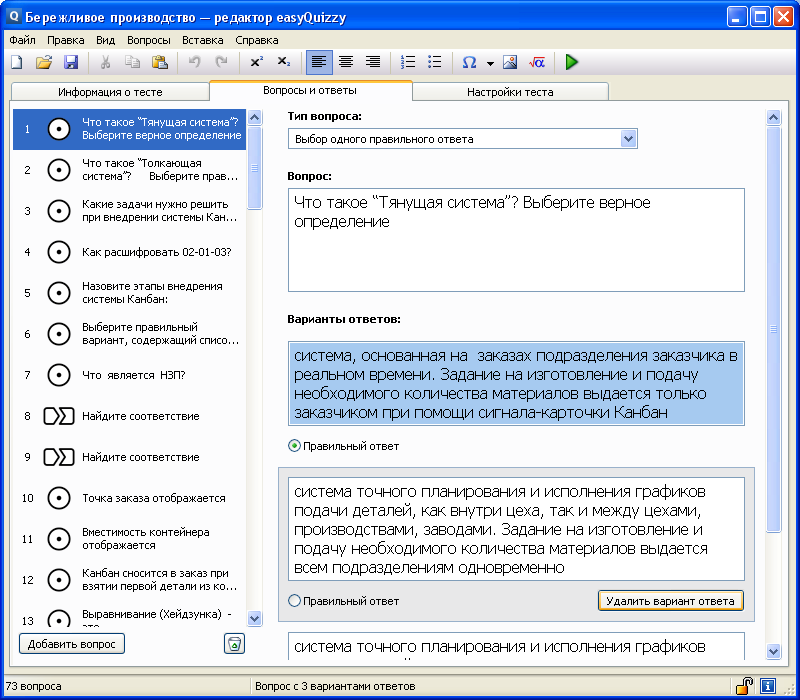

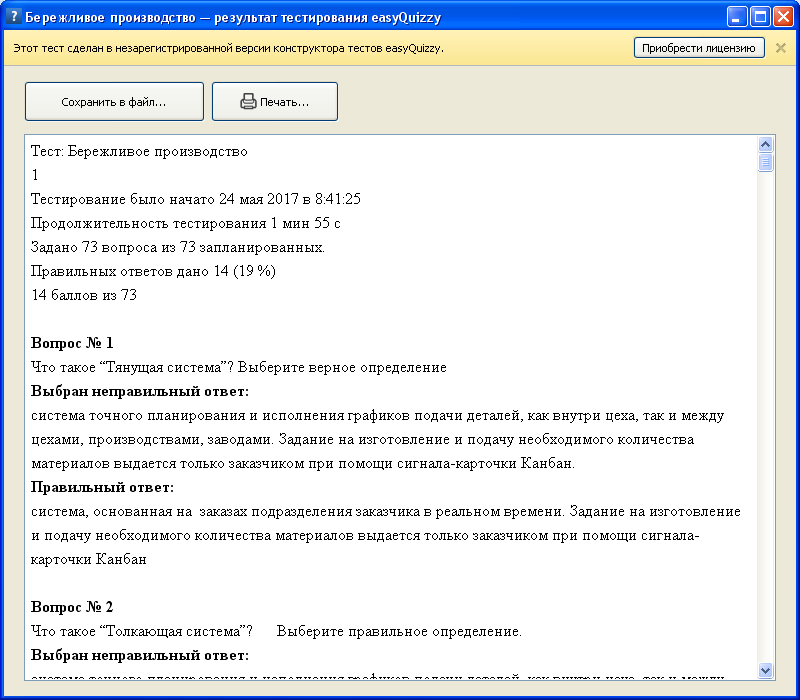

Для проведения компьютерного тестирования были вопросы по всему курсу дисциплины «Бережливое производство» и с помощью компьютерной программы easyQuizzy был создан электронный тест «Бережливое производство», содержащий 73 вопроса.

Мероприятие проходило в компьютерном классе.

Все участники тестирования справились с поставленной задачей, потратив разное количество времени и набрав разное количество баллов за правильные ответы. Победителями стали те ребята, которые набрали большее количество баллов за определенный промежуток времени.

В процессе тестирования у преподавателей сформировалось твердое убеждение, что данной разработкой можно пользоваться при промежуточной аттестации студентов по вопросам дисциплины «Бережливое производство» в учебном процессе.

Для проведения компьютерного тестирования был создан специальный Тест — файл с помощью программы ЕasyQuizzy.

ЕasyQuizzy — это программа, с помощью которой можно создавать и редактировать компьютерные тесты знаний. Используя подготовленные тесты, можно облегчить работу преподавателей при проведении ежедневных «быстрых» опросов учеников и ускорить проверку результатов, т. к. выставление оценки происходит автоматически на основе системы оценивания, выбранной при создании теста.

Как начать работу с программой и создать тест?

Для начала запустите редактор easyQuizzy.

Программа easyQuizzy предоставляет единый последовательный интерфейс для создания тестов. Начните создание теста со вкладки «Информация о тесте». Сформулируйте название и описание теста, а также укажите автора теста.

Затем перейдите на вкладку «Вопросы и ответы». Добавление вопросов, вариантов ответов и последующий выбор правильных вариантов не должно вызвать затруднений.

В текст вопросов и вариантов ответов можно вставлять картинки, формулы и специальные символы.

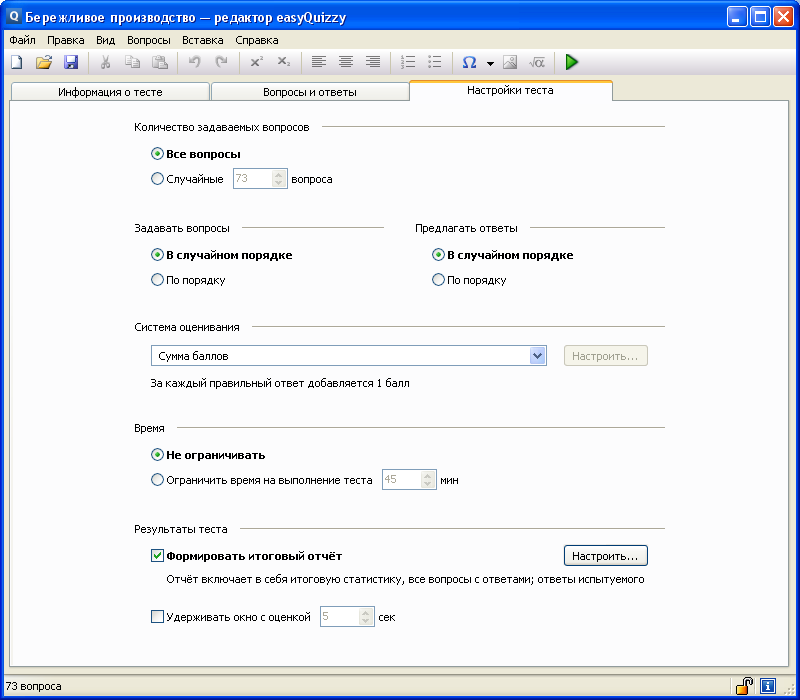

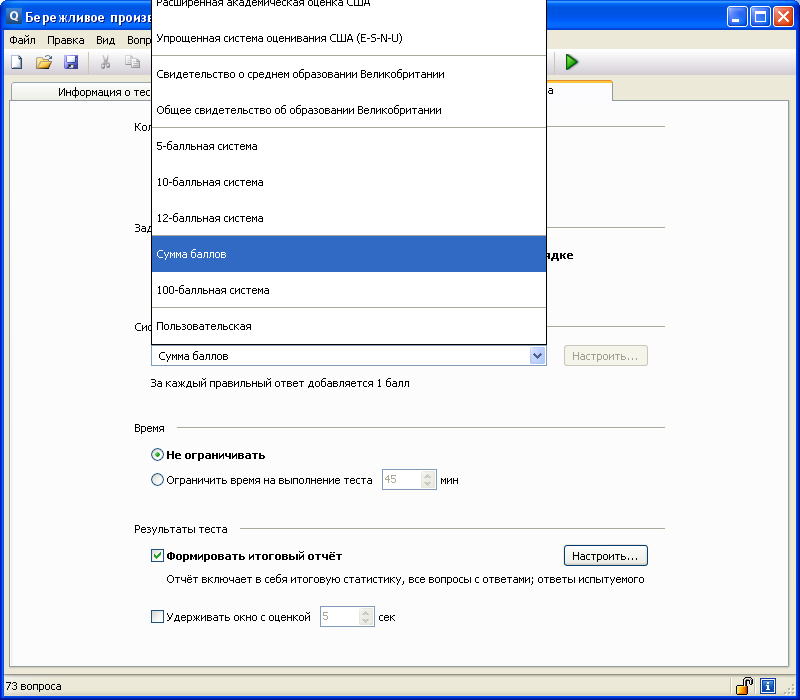

После формирования списка вопросов, на вкладке «Настройки теста» настройте параметры теста: количество задаваемых вопросов и их порядок, систему оценивания, ограничение времени и формат итогового отчета.

При сохранении теста формируется независимая программа, которую достаточно скопировать на любой компьютер и запустить, чтобы начать тестирование.

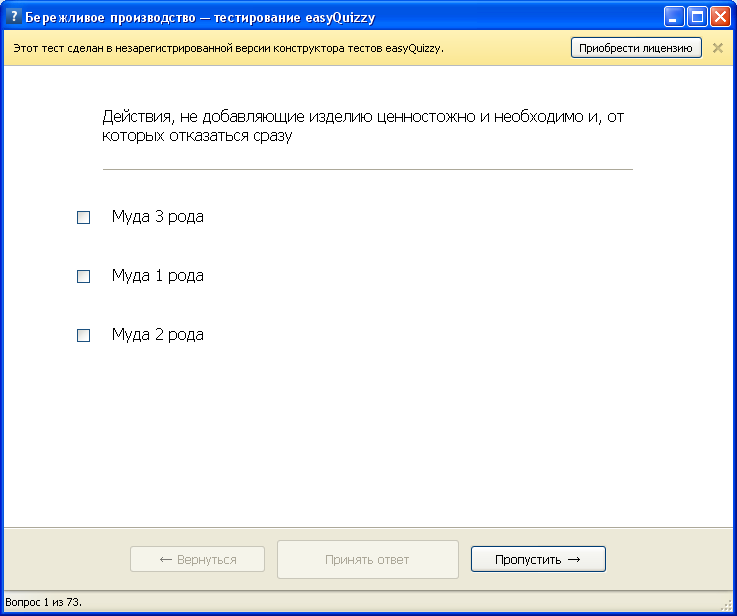

Как происходит тестирование?

Интерфейс тестов спроектирован так, чтобы при прохождении теста пользователь задумывался только над задаваемыми вопросами, а не над тем, как работать с программой.

Для ответа на вопрос достаточно выбрать правильный ответ (ответы) и подтвердить выбор.

По окончании тестирования выводится отчет о количестве правильных ответов.

Вы также можете распечатать итоговый отчет или сохранить его и отправить по электронной почте.

Возможности программы easyQuizzy

1. Для прохождения тестов на другом компьютере не нужно устанавливать дополнительные программы. Каждый тест представляет собой независимую программу, которую достаточно скопировать на любой компьютер и запустить, чтобы начать тестирование.

Созданные тесты удобно включать в состав электронных учебников для дистанционного обучения и самообразования.

2. При составлении теста можно использовать следующие типы вопросов:

-

Альтернативный выбор

-

Выбор одного правильного ответа

-

Выбор нескольких правильных ответов

-

Установление правильной последовательности

-

Установление соответствия

-

Свободный ответ

В каждом тесте можно свободно совмещать вопросы всех трех типов.

3. Редактор тестов позволяет вставлять рисунки в текст вопросов и ответов в любом формате и менять их размеры. При наличии на компьютере установленного пакета Microsoft Office 95 или более поздней версии, возможна вставка в тест формул Microsoft Equation.

На компьютерах тестируемых пользователей для отображения формул при запуске теста наличие пакета Microsoft Office не требуется.

4. Можно объединить вопросы из нескольких тестов. Создайте новый или откройте существующий тест, в котором хотите объединить вопросы из нескольких тестов. Выберите пункт меню «Вопросы → Добавить вопросы из файла теста…». В диалоге укажите файл теста и подтвердите выбор. Все вопросы из выбранного теста будут добавлены в конец списка вопросов текущего теста.

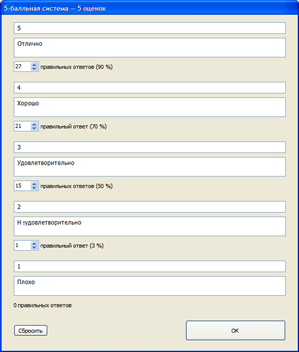

5. Вы можете настроить одну из распространенных систем оценивания под свои критерии, или же создать полностью свою систему оценивания с любым количество оценок.

easyQuizzy позволяет установить следующие системы оценивания:

Интернациональные системы оценивания

-

Европейская кредитно-трансферная и накопительная система (ECTS)

-

Международный бакалавриат

-

Зачётная система

-

Академическая оценка США

-

Расширенная академическая оценка США

-

Упрощенная система оценивания США (E-S-N-U)

-

Свидетельство о среднем образовании Великобритании

-

Общее свидетельство об образовании Великобритании

Системы оценивания СНГ

-

5-балльная система

-

12-балльная система

Жёстко заданные системы оценивания. Эти системы нельзя изменять, так как они градуируются автоматически в зависимости от количества задаваемых вопросов теста.

-

Сумма баллов

-

100-балльная система

Пользовательская система оценивания. Позволяет вам создать свою собственную систему оценивания самостоятельно.

После выбора нужной системы из списка ее можно настроить в редакторе систем оценивания.

Система оценивания easyQuizzy строится на том, что все вопросы теста равнозначны по сложности и одинаково влияют на результирующую оценку; ответ на вопрос может быть либо полностью правильным, либо полностью неправильным.

6. Тесты можно создавать на разных языках?

-

на английском (In English);

-

на болгарском (Български език);

-

на французком (Francais);

-

на немецком (Deutsch);

-

на казахском (Қазақ тілі);

-

на латышском (Latviešu valoda);

-

на польском (Jezyk Polski);

-

на португальском (Portugues);

-

на румынском (Romana);

-

на русском;

-

на сербском (Srpski jezik, Српски језик);

-

на украинском (Укрїнською мовою).

Язык интерфейса теста соответствует языку, который был выбран в редакторе тестов easyQuizzy при создании (редактировании) и сохранении теста. Что бы изменить язык интерфейса, выберите пункт меню «Вид → Язык интерфейса».

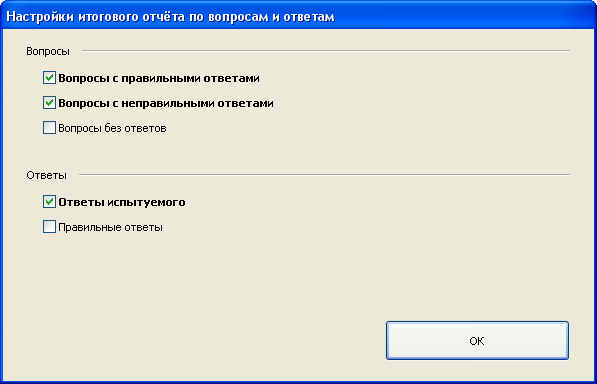

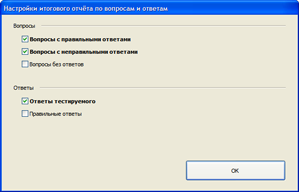

7. Возможны несколько вариантов построения итогового отчета.

Итоговый отчёт настраивается в пару кликов.

В отчёт можно включить вопросы с правильными, неправильными ответами и вопросы без ответов; ответы тестируемого и, в случае, если дан неправильный ответ, то правильные ответы на вопрос.

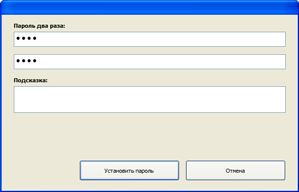

8. Готовые тесты можно защитить от просмотра и редактирования.

Для этого выберите пункт меню «Файл → Установить пароль…». В диалоговом окне, чтобы исключить ошибки ввода, ведите пароль два раза и нажмите кнопку «ОК». После этого сохраните файл.

Теперь открыть файл в редакторе будет возможно только при правильном вводе пароля.

8. Нельзя «подсмотреть» правильные ответы теста.

Создаваемые в easyQuizzy тесты зашифрованы и нечитабельны при просмотре другими программами.

Однако, если вы не установили пароль на открытие теста, то этот тест можно будет открыть в easyQuizzy и увидеть правильные ответы. Также правильные ответы показываются в конце тестирования, если была установлена настройка отчета «Показывать правильные ответы».

Вопросы теста

Вопрос № 1

Что такое “Тянущая система”? Выберите верное определение

Вопрос № 2

Что такое “Толкающая система”? Выберите правильное определение.

Вопрос № 3

Какие задачи нужно решить при внедрении системы Канбан?

Вопрос № 4

Как расшифровать 02-01-03?

Вопрос № 5

Назовите этапы внедрения системы Канбан:

Вопрос № 6

Выберите правильный вариант, содержащий список условий, необходимых для внедрения тянущей системы:

Вопрос № 7

Что является НЗП?

Вопрос № 8

Найдите соответствие

|

Производственный запас |

|

|

Страховой запас |

|

|

Буферный запас |

Вопрос № 9

Найдите соответствие

|

Канбан |

|

|

Возвратный канбан |

|

|

Сигнальный канбан |

Вопрос № 10

Точка заказа отображается

Вопрос № 11

Вместимость контейнера отображается

Вопрос № 12

Канбан сносится в заказ при взятии первой детали из контейнера

Вопрос № 13

Выравнивание (Хейдзунка) — это…

Вопрос № 14

Для выравнивание производства по числу изделий создается

Вопрос № 15

Определите последовательность изготовления модификаций изделий А, Б, С, Д при выравнивании производства по видам изделий в условиях БП

Вопрос № 16

При выравнивании производства предусматривается:

Вопрос № 17

При выравнивании загрузки операторов не требуется:

Вопрос № 18

Если средневзвешенное время цикла больше времени такта —

Вопрос № 19

Последовательный выровненный порядок производства продукции в соответствии с требованиями заказчика, повторяющийся в определенном интервале времени — это:

Вопрос № 20

Система 5S это:

Вопрос № 21

Ограничениями для успешного применения 5S является:

Вопрос № 22

Если при сортировке выявляется предмет, частоту использования которого определить трудно, то:

Вопрос № 23

С чего следует начинать действия по системе 5 «S»?

Вопрос № 24

На что влияет система 5 «S»?

Вопрос № 25

Действия наладчика по переналадке оборудования можно разделить на

Вопрос № 26

Переналадка — это процесс перехода от … до первой годной детали последующей партии на одной единице или группе оборудования путем замены деталей, штампов, пресс-форм, матриц, зажимных приспособлений

Вопрос № 27

При производстве деталей крупными партиями

Вопрос № 28

Время на переналадку оборудования — это…

Вопрос № 29

SMED – это:

Вопрос № 30

Эффективное средство устранения регулировки:

Вопрос № 31

Укажите правильную последовательность этапов быстрой переналадки:

1 Упростить все элементы операций переналадки

2 Разделить действия на внутренние и внешние.

3 Стандартизация нового процесса.

4 Преобразовать внутренние действия во внешние.

5 Оценка текущего общего времени переналадки

Вопрос № 32

С целью исключения ошибок и сокращения времени переналадки

Вопрос № 33

Действия наладчика по переналадке оборудования можно разделить на

Вопрос № 34

Самый важный принцип для сокращения времени переналадок – это

Вопрос № 35

При разработке системы SMED выгоднее выпускать продукцию

Вопрос № 36

Способами ускорения переналадки являются

Вопрос № 37

Муда это:

Вопрос № 38

Неравномерный темп операции на разных стадиях производства, который способствует ожиданию работы, это

Вопрос № 39

Перегрузка оборудования и рабочих, это

Вопрос № 40

Отметьте виды потерь:

Вопрос № 41

Назовите самый главный из видов потерь:

Вопрос № 42

Это вид потерь появляется при задержке изделия на предыдущем этапе обработки, при простое или поломке оборудования

Вопрос № 43

Действия, которые не добавляют продукты ценности, но отказаться от них немедленно невозможно, это

Вопрос № 44

Действия, не добавляющие изделию ценностожно и необходимо и, от которых отказаться сразу

Вопрос № 45

Неоцененные перспективы, неиспользованные идеи

Вопрос № 46

1.Потоком единичных ценностей называется …

Вопрос № 47

Перечислите способы расстановки станков

Вопрос № 48

Основные принципы создания потока единичных изделий позволяют

Вопрос № 49

Время выполнения заказа — это?:

Вопрос № 50

Целями создания потока единичных изделий не является:

Вопрос № 51

Что такое Гемба ?

Вопрос № 52

Перечислите четыре принципа философии ПС

Вопрос № 53

Цель любой деятельности по усовершенствованию – это:

Вопрос № 54

Команды и лидеры команд заботятся о:

Вопрос № 55

Сущность принципа кайзен:

Вопрос № 56

Укажите идеалы философии производственной системы ГАЗ

Вопрос № 57

Безопасность психологическая — это

Вопрос № 58

Расчет цены продукции в бережливом производстве:

Вопрос № 59

Что не позволяет достичь идеала «По первому требованию»:

Вопрос № 60

Дайте определение: Стандартизированная работа — это…

Вопрос № 61

Четыре основных фактора, влияющих на стабильность процесса производства:

Вопрос № 62

Что такое “Время такта”?

Вопрос № 63

Межоперационный запас это ……………. объем запасов, которые нужно хранить на каждом рабочем месте для поддержания ровного потока

Вопрос № 64

Цель стандартизированной работы — это …

Вопрос № 65

Время ожидания = …

Вопрос № 66

Значимая работа – это …….

Вопрос № 67

В рабочей последовательности должно быть конкретно прописано

Вопрос № 68

Какие операции из нижеперечисленных добавляют ценности конечному продукту?

Сварка

Сборка

Вопрос № 69

Что такое потребительская ценность

Вопрос № 70

Перечислите 3действия, которые составляют поток создания ценности

Вопрос № 71

Поток ценности – это

Вопрос № 72

Какой элемент не входит в основные этапы картографии потока ценности?

Вопрос № 73

Карта потока создания ценности -это

Цели и задачи SMED

Теперь взглянем на цели и задачи, которые можно решить с помощью SMED. Для того, чтобы их полностью понять нам нужно разобрать выгоды от сокращения времени переналадки.

Сокращение непроизводительного времени. Во время переналадки продукт не видоизменяется и не создаётся ценность. Это первое, что мы получаем. После применения SMED переналадка занимает меньше времени. Мы высвобождаем определённое количество времени, которое ранее было занято переналадкой. Дальше мы должны решить, что с ним делать. Высвобождение дополнительного времени даёт нам возможность сократить размер партии или повысить мощность оборудования.

Повышение мощности оборудования предполагает работу оборудования и производство продукции в высвобожденное время. Т.е. время, которое вы сократили, применяя Быструю переналадку, мы используем для производства. Разумеется, если это необходимо Заказчику. Помним о потере перепроизводства и спрашиваем себя, нужно ли производить больше.

Также повышение мощности оборудования может предполагать сокращение общего времени на производство одного и того же количества продукта за счёт его производства в высвобожденное время. Например, для выполнения месячного плана достаточно будет не 22, а 21 день или работа без сверхурочных. С этим всё просто. В результате мы сокращаем инвестиции и затраты на производство: производим больше, платим за производство меньше.

Сокращение размера партии. Представьте, что за высвобожденное время вы сможете сделать дополнительное количество переналадок.

Например, если до улучшений в сутки производилось 4 переналадки по 40 минут, сократив время переналадки до 30-и минут, мы получаем возможность уже переналаживаться 5 раз в сутки.

Когда я упоминаю об этом на практике, в 90% случаях на меня смотрят удивлёнными глазами (мысленно крутя пальцем у виска). Это действительно не традиционный подход, который часто не укладывается в головах среднестатистического российского менеджера. Тем не менее, этот подход будет встречаться на протяжении всей книги. Такой подход позволяет снизить запасы, сократить время выполнения заказа и более гибко реагировать на изменение спроса.

Изначально метод быстрой переналадки был придуман для обеспечения возможности работы мелкими партиями. Это необходимо, чтобы снизить количество запасов, ускорить производство и избавиться от множества потерь, связанных с этим. Вы помните, что длительное время переналадки влияет на 6 из 7 видов потерь.

Это и есть основная цель SMED — сокращение размера партии. Это та цель, ради которой метод был изобретён и сформулирован.

Теперь немного подробней рассмотрим зависимость размера партии и времени переналадки. Обратите внимание на рисунок, расположенный выше.

Рассмотрим общий пример работы какой-либо единицы оборудования. Это может быть штамп, обрабатывающий центр, что угодно. Как правило, на одном оборудовании изготавливается несколько видов продукции, а перестройка с одного вида на другой требует затрат времени. Иначе не было бы смысла в применении метода Быстрой переналадки.

На примере видно сколько времени занимает изготовление 5-и видов продукта: производство — переналадка и т.д. Время оборачиваемости продукта — полный цикл производства всех видов продукции до его повторения. Он может занимать несколько дней, всё это время будут лежать большие запасы незавершённого производства в ожидании их отгрузки или потребления.

Например, в данном случае, если Заказчику нужны по 100 или 60 штук каждого наименования продукта, то получить их он сможет только когда будет закончено производство партии последнего наименования продукта. Всё это время хранятся запасы, которые нужно перемещать, транспортировать, перекладывать, сортировать, обходить, пересчитывать, разбраковывать (т.к. в запасах возрастает доля брака: продукт трётся, ржавеет, бьётся и т.д.)

В случае уменьшения времени переналадки пропорционально уменьшается размер партии и незавершённое производство.

Обратите внимание на следующий рисунок. Время оборачиваемости, следовательно, время исполнения заказа, уменьшается пропорционально уменьшению времени переналадки. Продукция быстрее переходит к Заказчику и уменьшается время исполнения заказа. При той же производительности увеличивается гибкость производства. Под гибкостью мы понимаем подстраиваемость под потребительский спрос: под время исполнения заказа, количество и ассортимент.

Работу выполняет столько же наладчиков, такое же суммарное время переналадки, но партии становятся меньше и появляется возможность их чаще производить и отгружать.

При одинаковой производительности с помощью SMED появляется возможность расширить ассортимент производства, что серьёзно влияет на конкурентоспособность. Это особенно актуально в наше время. Обратите внимание на график, расположенный ниже. Там проиллюстрирована эта зависимость.

Основная цель SMED — снижение размера партии и работа мелкими партиями.

Задачи SMED — снижение продолжительности переналадки и стандартизация процесса переналадки.

Дополнительные выгоды, которые дает SMED, следующие:

Гибкость. Предприятие может реагировать на изменяющиеся требования Заказчиков, не производя излишних запасов.

Сокращение сроков поставки. Производство малыми партиями сокращает сроки поставки, т.к. исключается ожидание из-за не укомплектованности партии, а также ожидание продукта в запасах.

Улучшение качества. Сокращение запасов дает сокращение дефектов и повреждений при хранении и транспортировке. Кроме этого, SMED сокращает потери за счет уменьшения риска возникновения ошибок при переналадке и исключения пробных партий при переходе на новое изделие.

Повышение производительности. Сокращение времени переналадки позволяет снизить простои оборудования, что означает увеличение отдачи от него.

Сокращение незавершённого производства — это высвобождение средств, замороженных в виде запасов.

Стандартизация результата. Для переналадки не требуются высококвалифицированные наладчики. Так как процесс наладки становится проще, ее может выполнять оператор или другой рабочий без большого опыта и квалификации.

Снижение риска получения травм и повышение лояльности персонала.

С другой стороны, SMED полезен и самим работникам.

Так как растет конкурентоспособность компании, возрастает надежность трудоустройства рабочих. Работать становится легче и приятней, потому что процесс переналадки становится более простым, безопасным, требует меньше физических усилий, сокращается риск травм и т.д. Снижение запасов уменьшает захламленность в цехе и на рабочем месте, что также улучшает безопасность производства и эстетику. Инструменты для переналадки унифицируются и совмещаются, их количество сокращается и за ними проще следить. Из процесса переналадки исключаются трудоёмкие, опасные и сложные действия. Таким образом, применение метода SMED выгодно и для самих работников, для облегчения и улучшения их труда.

Планирование и оптимизация процессов переналадки

Время на прочтение

11 мин

Количество просмотров 4.3K

Рыночная конкуренция заставляет постоянно расширять продуктовую линейку для максимального удовлетворения растущих и меняющихся потребностей клиентов, что влечет за собой увеличение гибкости вашего производства. Как же сократить время переналадки, то есть период времени между выходом одного продукта и получением другого годного продукта? С точки зрения философии бережливого производства данное время потеряно, так как в этот период не создается никакой ценности.

Существуют методики и инструменты для сокращения продолжительности переналадки оборудования без потери качества производства. Оптимизация процессов переналадки — одна из важнейших задач краткосрочного планирования. Об этом и пойдет речь в данной статье.

Что такое переналадка, и для чего ее планировать?

Переналадка — это процесс перехода станка от производства одного продукта или детали к производству другого путем замены пресс-форм, зажимных соединений и так далее. Соответственно, время переналадки — это время, необходимое для перехода/замены от одного используемого инструмента или к другому между двумя операциями на одном станке.

С точки зрения планирования производства переналадка — вынужденный простой оборудования, который влияет на общую производительность, поэтому создание производственного расписания с учетом оптимизации времени переналадок является одной из важнейших задач оперативного планирования. Она не менее важна, чем повышение эффективности использования оборудования.

Переналадка может означать, например, смену, инструмента, используемого в работе, по причине его износа или перехода на изделия нового типа. Она может осуществляться при изменении типа продукции, изготавливаемой на том или ином ресурсном центре, в соответствии с заложенными в системе правилами. Для каждого типа продукции требуется своё оборудование и оснастка — это занимает определенное время.

С точки зрения планирования переналадка является дополнительным ограничением. Необходимо синхронизировать доступность и наличие оснастки с возможностью ее применения в определенный момент времени. Для производителей с большой номенклатурой изделий большой сложности оптимизация производственного расписания для минимизации времени переналадок становится очень непростой, а порой и просто нерешаемой задачей.

Например, при планировании 100 тысяч операций для 30-40 ресурсных центров на горизонте 6-8 месяцев суммарная продолжительность переналадок может достигать 20-25 рабочих дней. В решении подобных задач приходят на помощь системы класса APS (Advance Planning Scheduling). Одной из таких систем является DELMIA Ortems.

Каким образом и что можно учесть при планировании производственного расписания с применением APS-системы DELMIA Ortems?

Исходными данными для работы в системе планирования являются спецификация ресурсных центров, маршруты изделий, перечень заказов, рабочие календари и плановые простои, причем календари можно определять как для всего производства, так и для каждой отдельной единицы оборудования, что дает большую точность при создании расписания.

- Первичные. Основные производственные фонды.

- Вторичные. Это ресурсы, которые помогают выполнять операции, но обычно не являются ограничением для планирования. Например, пресс-форма, оснастка или реагент могут быть вторичным ресурсом. Но окончательное решение о том учитывать вторичные ресурсы как ограничения или нет, принимает плановик путем выбора опции в системе.

- Производственный персонал. DELMIA Ortems позволяет учитывать персонал по квалификации (набором знаний и компетенций для выполнения операций), а также потребности в персонале (минимальное количество сотрудников, необходимое для выполнение операции). Потребность в персонале определяется как для каждой операции или группы операций, так и для каждой отдельной единицы или группы оборудования.

Пример диаграммы Ганта по оборудованию

Потребность в персонале по квалификации

В рамках описание маршрута производства в системе задается связь между определенной операцией и всеми ресурсами, которые должны быть задействованы для ее выполнения. Это позволяет правильно (с технологической точки зрения) распределить операции по ресурсным центрам по время создания или оптимизации производственного расписания.

Переналадка

Время переналадки в DELMIA Ortems может задаваться как фиксированное значение, то есть время, необходимое для смены инструментов между операциями, которое зависит только от операции, а не от используемых инструментов и оснастки или оборудования. В таком случае время переналадки устанавливается на уровне операции или как расчетное значение — время, которое рассчитывается системой в зависимости от типа оснастки, параметров изготавливаемой продукции в соответствии с матрицей переналадок.

Расчетное время переналадок также применяется для так называемой циклической или принудительной переналадки. Значение цикличных переналадок определяется в зависимости от различных параметров, например, продолжительности работы, произведенному количеству изделий, количеству операций на станке, паузам между операциями.

Каждый параметр имеет свое время цикла, т.е. время, в течение которого этот параметр может применяться к последовательным операциям на конкретной машине, например, переналадка нужна каждые 12 часов. Возможность формирования, планирования и синхронизации циклических переналадок часто встречается в непрерывном или смешанном производствах и является основных задач ПДО, так как как это одна из немногих причин простоя оборудования.

DELMIA Ortems позволяет не только правильно учитывать в плане время начала и окончания переналадок, но и синхронизировать между собой процедуру циклических переналадок оборудования разного типа, что позволяет существенно снизить время простоя оборудования.

Причем необходимо учитывать и отображать в плане не только фактическое время переналадки, но и время опорожнения и наполнения. На картинке ниже, представлен пример того, как отображается опорожнение и наполнение оборудование типа «бак/цистерна».

Пример учета в планировании времени опорожнения и наполнения резервуара

Учет переналадок в плане. Одним цветом выделены операции с одинаковой оснасткой

Производственные параметры

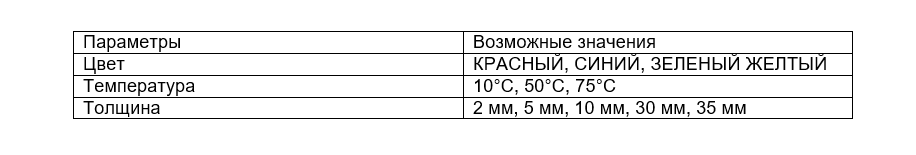

Как говорилось раннее, помимо изменения оснастки DELMIA Ortems позволяет учитывать изменения производственных параметров, таких как температура, цвет, толщина и прочих. Эти параметры могут быть как дискретными, так и не дискретными значениями.

Для чего они применяются? При создании плана DELMIA Ortems старается минимизировать переналадки за счет группирования операций с одинаковыми параметрами. Применение непрерывных параметров позволяет выстроить необходимый приоритет/порядок в рамках общей последовательности.

Пример расчета продолжительности переналадки

Есть две операции — ОП1 и ОП2:

Каждая операция использует три параметра: цвет, температуру и толщину.

ОП 1 имеет параметры: КРАСНЫЙ, 10°С, 2 мм

ОП 2 имеет параметры: СИНИЙ, 50°С, 10 мм

ПН — время переналадки

При изменении каждого параметра оборудование требует переналадки. Время переналадки может быть общим (т.е. одинаковым для любого значения параметра) или зависеть от значения самого параметра. В таком случае необходимо применять матрицу переналадок. В данном примере параметры ЦВЕТ и ТЕМПЕРАТУРА взаимодействуют при помощи матрицы.

Соответственно, изменение значения любого из этих параметров влияет на продолжительность переналадки, в то время как значение параметра ТОЛЩИНА на нее не влияет.

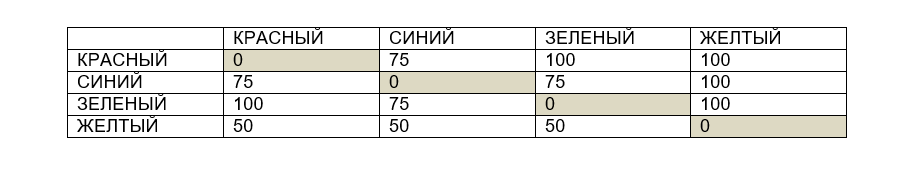

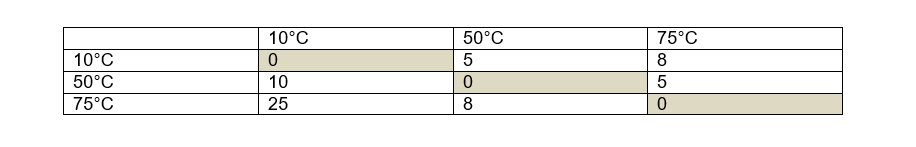

Матрица переналадок для ЦВЕТА, в сотых часа (100=1 час):

Матрица переналадок для ТЕМЕРАТУРЫ, в сотых часа (100=1 час):

Переналадка при изменении параметра ТОЛЩИНА постоянная и равна 5 сотых часа.

Расчет времени переналадки:

Первый случай: в режиме расчета используется максимум из всех имеющихся значений времени переналадки. В данном примере ПН — это максимальное из трех значений времени переналадки, указанных ниже:

Переналадка (КРАСНЫЙ-СИНИЙ) из матрицы переналадки ЦВЕТА = 75 сотых часа

Переналадка (10°С — 50°С) из матрицы переналадки ТЕМПЕРАТУРА =5 сотых часа

И постоянное время для переналадки по ТОЛЩИНЕ = 5 сотых часа.

Соответственно, ПН= 75 сотых часа.

Второй случай: в режиме расчета используется сумма всех значений времени переналадки.

Т.е. 75+5+5

Соответственно, ПН=85 сотых часа.

Весовой коэффициент

Весовой коэффициент — это способ ограничить некоторые переналадки. В данном примере смена ЦВЕТА приводит к очень длительному времени переналадки, и поэтому ее следует избегать. Для этого увеличим вес параметра ЦВЕТ:

ЦВЕТ весовой коэффициент = 50

ТЕМПЕРАТУРА весовой коэффициент =5

ТОЛЩИНА весовой коэффициент =1

Посмотрим теперь, каким будет время переналадки с учетом разных типов расчета и весового коэффициента. При наличии весового коэффициента время переналадки будет следующим:

Переналадка (КРАСНЫЙ-СИНИЙ) из матрицы переналадки ЦВЕТА = 75 сотых часа* весовой коэффициент= 75*50= 3750 сотых часа.

Переналадка (10°С — 50°С) из матрицы переналадки ТЕМПЕРАТУРА = 5 сотых часа* весовой коэффициент = 5*5=25 сотых часа.

И постоянное время для переналадки по ТОЛЩИНЕ = 5 сотых часа * весовой коэффициент=5*1=5 сотых часа.

Первый случай: время переналадки определяется как максимальное, соответственно ПН= 3750.

Второй случай: время переналадки является суммарным, соответственно, 3750+25+5 ПН= 3780 сотых часа.

Таким образом, весовой коэффициент искусственно увеличивает время переналадки. При этих значениях выбор последовательности операций, требующей множественных переналадок, противоречит оптимизации плана. Поэтому DELMIA Ortems пытается сгруппировать операции, когда это возможно.

О системе DELMIA Ortems

Delmia Ortems это решение компании Dassault Systèmes в области оптимизации планирования и диспетчеризации производства. Данное решение успешно дополняет традиционные ERP, MES, LIMS, а также системы управления цепочками поставок (SCM). DELMIA Ortems может работать без привязки к ERP, так как все справочники есть в самом решении. DELMIA Ortems позволяет осуществлять многокритериальную оптимизация по множеству ограничений в одном цикле расчета

Решение DELMIA Ortems расширяет и дополняет возможности решений DELMIA в области планирования и диспетчеризации производственных операций. Таким образом пользователь получает возможность разрабатывать технологические процессы, управлять их реализацией на производстве, а также планировать и оптимизировать график производства, на базе единой референциальной модели данных.

Экономическая эффективность и преимущества использования DELMIA Ortems

Для бизнеса:

- Сделать на имеющемся оборудовании больше продукции

- Отгружать продукцию в срок

- Не делать ненужного и не замораживать деньги в запасах

Для отдела продаж:

- Информацию о статусе заказов клиентов (срок выпуска);

- Информацию о планируемых отгрузках и объеме производства на разных горизонтах планирования (заказы + прогнозы);

- Визуализацию процессов производства.

Для производства:

- Быстрая реакция на срочные заказы, поломку линий, отсутствие сырья, решение о работе 3-ей смены и т.д.

- Достоверные сменные задания (со штрих кодами).

Вот что заказчики говорят о результатах внедрения DELMIA Ortems:

- снижение запасов полуфабрикатов на промежуточном складе до 40%;

- сокращение времени ожидания заказа от попадания в план до отгрузки на 30%;

- повышение пропускной способности и снижение производственных издержек;

- соблюдение сроков выполнения заказов;

- оптимизация загрузки оборудования;

- Сбалансированные производственные потоки между цехами;

- сокращение времени на планирование до 80%.

Функциональные возможности модулей DELMIA Ortems

DELMIA Ortems — это модульный пакет программных решений для среднесрочного и оперативного планирования производства. DELMIA Ortems позволяет производителям оптимизировать обслуживание клиентов, способствовать развитию спрос-ориентированного производства, ускорить выпуск нового продукта на рынок и снизить эксплуатационные расходы.

Планирование загруженности производственных мощностей

DELMIA Ortems Manufacturing Planner — это модуль среднесрочного планирования. Данный модуль объединяет в себе все ограничения, связанные с ресурсами и продуктом. Программное обеспечение Manufacturing Planner оптимизирует процессы S & OP и MPS для производителей, малых и средних предприятий, а также крупных корпораций с длительным циклом или сложными производственными циклами, использующими большое количество производственного оборудования.

DELMIA Ortems Manufacturing Planner предлагает различные виды анализа загрузки мощностей, что позволяет сразу же выявить узкие места в производстве по всем основным и вторичным ресурсам.

Настраиваемый механизм балансировки загрузки используется для оптимального распределения загруженности на протяжении времени и различных первичных и вторичных альтернативных ресурсов (например, управление ограниченной поверхностью рабочего цеха). Решения могут приниматься в отношении корректировок мощности, капитальных затрат и балансировки загруженности как по внутренним, так и субподрядным ресурсам.

Широкий спектр функциональных возможностей, доступный планировщикам, позволяет моделировать сценарии «что, если» для определения оптимального решения в случае возникновения нештатных ситуаций, проблем с мощностями или изменений в потребительском спросе.

Production Scheduler использует движок с 70 базовыми критериями для оптимизации последовательности производственных операций и планирования производственных ресурсов. Простой пользовательский интерфейс позволяет лучше предвидеть проблемы производства и изменение спроса.

Планирование потребности материалов (Synchronized Resource Planner)

DELMIA Ortems Synchronized Resource Planner обеспечивает своевременную синхронизацию спроса и производства во времени для производственной спецификации различной вложенности. Данный модуль позволяет оптимизировать ТМЗ и производственные мощности малых, средних и крупных предприятий с учетом ограничений производственных потоков для технологической спецификации с большой вложенностью.

DELMIA Ortems Synchronized Resource Planner: синхронизация потоков

Использование спецификаций с различным уровнем вложенности позволяет DELMIA Ortems SRP синхронизировать заказы на поставку и рабочие задания на всех этапах производства от сырья до полуфабрикатов и готовой продукции. Система устанавливает ограничения, связанные с поставками материалов и доступными материалами на складе, накладывая эти ограничения на производственный график. Далее создается прослеживаемая связь между материалами и заказами, в которых материалы задействуются и эти данные используются ядром оптимизации и планирования модулей DELMIA Ortems Production Scheduler или DELMIA Ortems Manufacturing Planner.Непосредственно перед созданием потребности в материалах Synchronized Resource Planner обрабатывает спрос клиентов, используя функциональность взаимозачета между прогнозами продаж и заказами клиентов, чтобы определить требования к объёму выпуска продукции предприятия.

DELMIA Ortems Synchronized Resource Planner (SRP) может обрабатывать потребность в комплектующих (разница прогноза и количества реальных заказов). В технологической спецификации готового продукта теперь могут быть включены другие готовые изделия. Это означает, что режим SRP позволяет Вам планировать производство комплектов, то есть готовых продуктов, которые полностью или частично состоят из других готовых изделий, возможно, включая и другие наборы. Функция соответствия потребности SRP также определяет количество готовой продукции, требуемой другими готовыми продуктами, и учитывает их при расчете общей потребности к «потребляемой» готовой продукции, тем самым гарантируя, что они покрыты, как и все другие потребности.

Задача DELMIA Ortems Production Scheduler — детальное планирование и интегрированное управление ограничениями, связанными с продуктами и процессами, для различных ресурсов, таких как механизмы, инструменты и операторы. Это решение предоставляет возможности для краткосрочной оптимизации производственных потоков на основе заказов или на основе запасов, позволяя усовершенствовать производственные процессы и быстро реагировать на непредвиденные обстоятельства.

Что дает DELMIA Ortems Production Scheduler?

- Уменьшение времени цикла и незавершенного производства.

- Повышение уровня обслуживания клиентов и надежности сроков поставки.

- Предвидение проблем в производстве и изменений спроса.

- Быстрое создание графиков работ.

- Легкая интеграция с другими системам планирования ресурсов предприятия.

- Повышение маневренности даже при неожиданных событиях в цеху.

- Оптимизация и совершенствование плана.

- Максимальное использование ресурсов.

- Минимальное время настройки.

- Повышение точности поставок.

Функции совместной работы позволяют участникам цепочки поставок оставаться вовлеченными в процесс в зависимости от уровня их ответственности. Можно делиться данными о плане или ключевыми показателями эффективности (KPI) со всей организацией, а также с партнерами, клиентами, субподрядчиками и поставщиками. Являясь частью портфолио производственных решений DELMIA, Production Scheduler представляет собой важный инструмент, помогающий предвидеть и контролировать колебания загрузки.

Хотите узнать больше? Переходите по ссылкам, прослушайте записи вебинаров!

РЕШЕНИЕ ПО ПЛАНИРОВАНИЮ ПРОИЗВОДСТВА ДЛЯ ПРЕДПРИЯТИЯ: ОБЗОР ПОДХОДА И РЕАЛИЗАЦИЯ В СИСТЕМЕ DELMIA ORTEMS

ПЛАНИРОВАНИЕ И ОПТИМИЗАЦИЯ ПРОИЗВОДСТВА АВТОКОМПОНЕНТОВ В APS-СИСТЕМЕ DELMIA ORTEMS

Post Views:

7 334

SMED (Single Minute Exchange of Dies) , быстрая переналадка оборудования — это инструмент системного управления переналадкой оборудования, который позволяет существенно сократить время, затраченное для переналадки производственного оборудования.

Наверняка вы неоднократно обращали внимание, что переналадка производственного оборудования для выпуска различной продукции, занимает определенную долю рабочего дня. И очевидно данное время не используется для создания ценности, т.е. продукции. Еще хуже обстоят дела, когда время переналадки варьируется из раза в раз, и совершенно не понятно сколько оно занимает.

Именно для целей сокращения времени переналадки и его стандартизации используют инструмент SMED. Инструмент быстрой переналадки следует смело относить к основополагающим инструментам бережливого производства и внедрять, где применимо.

В чем суть инструмента быстрой переналадки оборудования?

На самом деле многие сталкивались с практическим применением данного инструмента в повседневной жизни, но не замечали его. Представьте себе шиномонтаж. Например, на одном шиномонтаже вам поменяли колеса за 20 минут, а на другом шиномонтаже их поменяли за 30 минут. При этом на обоих шиномонтажах работало по 2 монтажника и использовалось одинаковое оборудование. Почему же получилась разница по времени проведения работ?

Разница как раз-таки из-за порядка проведения работ. Порядок работ может отличаться своей последовательностью, алгоритмизацией и выполнением некоторых операций параллельно. Если вы посмотрите, как долго занимало обслуживание болидов Формулы‑1 несколько десятилетий назад, и как быстро происходит аналогичное обслуживание во время заездов на сегодняшний день — это и будет характерным примером быстрой переналадки.

Суть SMED, как инструмента быстрой переналадки, заключается именно в определении операций, которые возможно выполнять параллельно, и таким образом добиваться сокращения времени для переналадки оборудования.

Порядок проведения анализа и внедрения SMED

- Выбрать оборудование, переналадку которого хотим улучшить.

- Во время проведения переналадки зафиксировать абсолютно каждый шаг, который мы выполняем во время переналадки, и время которое данный шаг занимает.

- Провести декомпозицию каждого шага на внутреннюю или внешнюю:

- внутренний — это шаг, который возможно выполнять только, когда оборудование выключено;

- внешний шаг — это шаг, который возможно выполнять, когда оборудование работает.

- Провести анализ каждого шага. Перевести все шаги, которые возможно во внешние.

- Провести анализ технических и организационных моментов переналадки на предмет упрощения и улучшения.

- Внедрить принятые по результатам анализа улучшения.

- Сравнить полученный результат времени переналадки с первоначальным.

- Стандартизировать решения по результатам, установить цели.

- Запланировать повторный анализ на регулярной основе.

Важные моменты при анализе и внедрении SMED

- Цель проведения анализа — перевести, как можно большее количество шагов из внутренних во внешние. Не исключая, при этом подготовительные, организационные моменты в т.ч. потому что они влияют на время быстрой переналадки. Во время анализа шагов, следует рассматривать возможную модернизацию оборудования, не требующую значительных капитальных затрат, но упрощающая модернизацию без ущерба безопасности работы на оборудовании.

- Не забывать про стандартизацию. Без стандартизации результатов будет крайне сложно придерживаться достигнутого уровня.

- Анализ SMED — это не разовая акция, а инструмент который стоит использовать на периодической основе. Какой временной интервал наиболее подходящий, зависит от многих факторов. Как минимум раз в год, целесообразно.

Пример анализа SMED

В таблице представлен пример анализа SMED. Четыре операции из шести переведены во внутренний шаг, за счет чего время переналадки оборудования сократилось со 125 минут до 52 минут.

Цели по быстрой переналадке оборудования

Какие устанавливать цели по переналадке оборудования? Встречаются данные, что по результатам анализа SMED, достигалось время 10 минут. На наш взгляд, цели по переналадке оборудования будут варьироваться от сложности переналадки, производственного процесса, потребности в продукции и т.д. Тем не менее, доля времени, затрачиваемого на переналадку оборудования от общедоступного в 7–10 %, на наш взгляд достойный результат.

Читайте также по теме:

- Семь видов потерь на производстве и инструменты для устранения потерь

- Система 5S и визуальный контроль в бережливом производстве

- Концепция Канбан и система вытягивания на производстве

- 14 принципов менеджмента Тойота

- Что такое поток единичных изделий и его отличие от массового производства

- Разработка и внедрение карты потока создания ценности

- Кайдзен — инструмент непрерывного улучшения. Как внедрить кайдзен?

- Стандартизация процессов и процедур

- Генти генбуцу — концепция личного участия

- Методика анализа с помощью “5 почему”

- Пока-ёкэ как метод предупреждения ошибок

- Дзидока — принцип встраивания качества

- Андон — устройство визуального контроля

- Цикл PDCA (PDSA) — Цикл Деминга (Шухарта)

- Точно вовремя/Just in Time (JIT) — принцип выравнивания запасов

- Время такта/Takt time — расчет и анализ

- Муда/Мури/Мура — взаимосвязь и устранение 3“М”

- Total Productive Maintenance (TPM)