Принцип работы и проверка датчика износа тормозов

Датчик износа тормозных колодок – изобретение далеко не новое, но в понимании многими водителями принципа работы и устройства системы, сигнализирующей о необходимости замены фрикционных накладок, до сих пор много неясностей. Рассмотрим не только как работает датчик износа тормозов, но и почему не тухнет индикатор после замены тормозных колодок.

Разновидности систем

Основные виды систем, предупреждающих о критическом уровне износа тормозов:

- механическая. На колодку монтируется металлическая пластина, которая расположена таким образом, чтобы при критическом уменьшении толщины колодок она начала касаться тормозного диска. Возникающий в таком случае при торможении металлический писк будет сигналом необходимости обслуживания тормозной системы. Недостаток механических датчиков в том, что характерный писк, скрежет может быть не только следствием критического износа, но и врожденной характеристикой некачественных колодок (фрикционный материал сам по себе склонен издавать писк при торможении). Также посторонние звуки могут появиться вследствие попадания между трущимися парами грязи, камней, что может ввести водителя в заблуждение. Неприятность еще и в том, что работоспособность индикатора износа нарушится, если вследствие неквалифицированного монтажа или транспортировки пластина будет каким-то образом деформирована. Случается, что пластины просто отваливаются в процессе эксплуатации автомобиля;

- система с использованием электронных датчиков. Преимущество такой конструкции в том, что сигнал об износе тормозных колодок подается водителю на щиток приборной панели. Чтобы понять, в каких ситуациях загорается индикатор, рассмотрим устройство датчика износа и принцип работы системы предупреждения.

Устройство и принцип работы

Способы крепления к тормозным колодкам:

Вне зависимости от способа установки, датчик устроен таким образом, чтобы при истирании и уменьшении толщины фрикционного слоя происходило трение контактной перемычки о тормозной диск. Посадочное место рассчитывается таким образом, чтобы момент протирания контакта совпадал с критическим износом фрикционных накладок.

Главную роль в работе системы исполняет наконечник датчика, который состоит из пластикового корпуса и контактного элемента (сердечник из мягкого металла или пластина). Корпус может полностью закрывать контакт, как в случае с датчиками VW, или служить по большей мере в качестве удерживающего кронштейна (именно такое устройство используется на многих датчиках БМВ, у которых контактная пластина оголена).

Принцип работы датчика износа тормозных колодок заключается в разрывании электрической цепи системы контроля толщины фрикционных накладок, к чему, собственно, и приводит перетирание контакта о диск.

Принципиальная схема включения индикации

Принципиальная схема включения индикации

В зависимости от конструкции автомобиля, датчик износа тормозов может быть установлен только на одном из передних колес, на передней и задней оси либо на всех колесах одновременно. Если датчик не один, реализуется последовательное подключение.

Несмотря на то что принцип работы и устройство датчиков на разных автомобилях крайне схожи, схема включения сигнальной лампы может иметь важные отличия. Один из вариантов схемы, использующейся Toyota.

Когда проволочная петля внутри датчика не протерта тормозным диском, ток протекает по пути наименьшего сопротивления, поэтому на силу тока влияет резистор сопротивлением 180 Ом. При разрыве контакта датчика износа ток начинает протекать и через резистор номиналом 1200 Ом. Соответственно, блок управления регистрирует появление в цепи дополнительного сопротивления (180+1200 Ом) и зажигает индикатор износа тормозных колодок на приборной панели.

Несмотря на схожий принцип работы, в Volkswagen Caravelle 2003 используется немного видоизмененная схема контроля.

Один из контактов датчиков подключен на массу, через второй подается бортовое питание. Когда цепь не разорвана, ток через подтягивающий резистор стекает на массу. При этом на выходе к блоку управления (ECU) будет 0 В. Как только в цепи появляется обрыв, на выводе к блоку управления регистрируется +12 В, что служит причиной загорания на панели сигнальной лампы.

Возможные неисправности

Как ни странно, но у системы лишь одна наиболее вероятная причина неисправности – наличие обрыва цепи вне наконечников датчиков. Поскольку индикаторы устанавливаются в непосредственной близости к фрикционным накладкам, частые перепады температур, воздействие реагентов, грязи и постоянное изменение положения ступицы негативно воздействуют на проводку и сами датчики износа тормозных колодок. Чаще всего обрыв случается в местах излома проводов.

Горит лампочка датчика износа

Многие водители недолюбливают электронную систему контроля износа колодок, так как лампа загорается, когда, по их мнению, фрикционным накладкам еще «ходить и ходить». Многие в случае поломки вообще не считают нужным заниматься восстановлением системы, поэтому просто перекусивают защитную изоляцию и соединяют провода скруткой.

Диагностика и ремонт

Поскольку принцип работы системы основан на протекании в цепи электрического тока, для поиска обрыва вам потребуется знание того, как пользоваться мультиметром, и непосредственно сам измерительный прибор.

Суть диагностики в том, чтобы последовательно измерять напряжение на выводах датчиков (зажигание должно быть включено). Один из контактов мультиметра подключается к массе (любая металлическая часть кузова), а второй – к одному из контактов разъема индикатора износа тормозных колодок. Начинать измерения необходимо с ближнего разъема к блоку управления (расположение можно узнать из принципиальной схемы). Если обрыв в месте излома гибкой части провода, пайке желательно предпочесть надежные скрутки и хорошую изоляцию с использованием клеевой термоусадочной трубки, изоленты.

Как работает датчик износа тормозных колодок, метод диагностики и ремонта отлично показаны на видео.

Источник

Коды ошибок тормозной системы вабко газон некст

Газон Next с 2014 года, эксплуатация панели приборов инструкция онлайн

Панель приборов и органы управления Газон Next с 2014 года

Расположение сигнализаторов.

1. Сигнализатор (оранжевый) засорения сажевого фильтра.

Информирует водителя о состоянии сажевого фильтра.

2. Сигнализатор (оранжевый) высокой температуры системы выпуска.

Информирует водителя о засоренности сажевого фильтра.

3. Сигнализатор (оранжевый) низкого уровня охлаждающей жидкости.

При загорании сигнализатора необходимо устранить причину утечки охлаждающей жидкости и довести уровень в расширительном бачке системы охлаждения двигателя до нормы.

4. Сигнализатор (красный) критической неисправности двигателя.

Кратковременно загорается при включении приборов (зажигания). При отсутствии неисправностей загорается при включении приборов (зажигания) и непрерывно горит 2-5 секунд, затем гаснет.

При непрерывном горении информирует водителя о наличии критической неисправности (перегрев двигателя, падение давления масла, отказ газ-педали, критическая неисправность электронного блока) при которой необходимо немедленно прекратить движение и остановить двигатель.

5. Сигнализатор (оранжевый) MIL.

Кратковременно загорается при включении приборов (зажигания). Информирует водителя о неисправностях, фиксируемых бортовой диагностической системой, имеющих отношение к выбросам отработавших газов и твердых частиц.

При непрерывном горении сигнализатора необходимо провести диагностику системы управления двигателем на предприятии технического обслуживания.

После устранения неисправности сигнализатор продолжает гореть в течение четырех циклов пуска двигателя, затем гаснет.

6. Сигнализатор (оранжевый) «Внимание» системы управления двигателем.

При исправной системе управления сигнализатор загорается после включения приборов (зажигания) и непрерывно горит в течение 2-5 секунд, затем гаснет. Это указывает на готовность системы к пуску двигателя.

При непрерывном горении информирует водителя о наличии не критической неисправности, при которой водитель может продолжить движение. В этом случае требуется диагностика автомобиля на предприятии технического обслуживания.

7. Сигнализатор (зеленый) включения левых указателей поворота.

8. Сигнализатор (белый) включения дневных ходовых огней.

9. Сигнализатор (красный) аварийно высокой температуры охлаждающей жидкости.

Кратковременно загорается при включении приборов (зажигания). При непрерывном горении сигнализатора необходимо немедленно остановить двигатель определить и устранить причину перегрева.

10. Сигнализатор (зеленый) включения габаритных огней.

11. Сигнализатор (красный) «STOP».

Загорается одновременно с одним из аварийных сигнализаторов красного цвета. При загорании указанных сигнализаторов дальнейшая эксплуатация автомобиля не допускается до устранения неисправности.

Горение сигнализатора в мигающем режиме и дублирование периодическим звуковым сигналом указывает на требование остановки пассажирами (нажатие кнопки в салоне).

12. Сигнализатор (синий) включения дальнего света фар.

13. Сигнализатор (оранжевый) минимального резерва топлива в баке.

Загорается при положении поплавка уровня топлива в районе 8 литров.

14. Сигнализатор (зеленый) включения ближнего света фар.

15. Сигнализатор (зеленый) включения правых указателей поворота.

16. Сигнализатор (оранжевый) включения блокировки межосевого дифференциала или резервный.

17. Сигнализатор (оранжевый) включения блокировки дифференциала переднего моста или резервный.

18. Сигнализатор (красный) не пристегнутых ремней безопасности или резервный.

19. Сигнализатор (красный) неисправности подушки или ремня безопасности или резервный.

21. Сигнализатор (оранжевый) отключения системы стабилизации курсовой устойчивости или резервный.

22. Сигнализатор (красный) неисправности электронного регулятора тормозных сил или резервный.

Загорается при включении приборов (зажигания) и гаснет через несколько секунд.

Непрерывное горение сигнализатора или его загорание в движении указывает на неисправность регулятора тормозных сил.

Автомобиль должен быть проверен на предприятии технического обслуживания. Эксплуатация автомобиля до устранения данной неисправности не допускается.

23. Сигнализатор (оранжевый) неисправности системы стабилизации курсовой устойчивости или резервный.

Загорается при включении приборов (зажигания) и гаснет через несколько секунд.

Непрерывное горение сигнализатора или его загорание в движении указывает на неисправность системы курсовой устойчивости.

Автомобиль должен быть проверен на предприятии технического обслуживания.

24. Сигнализатор (зеленый) включения пониженной передачи или резервный.

25. Сигнализатор (оранжевый) неисправности антиблокировочной системы тормозов или резервный.

Загорается при включении приборов (зажигания) и гаснет через несколько секунд.

Длительное горение сигнализатора или его загорание в движении указывает на неисправность антиблокировочной системы тормозов. При этом рабочая тормозная система сохраняет работоспособность.

Автомобиль должен быть проверен на предприятии технического обслуживания.

26. Сигнализатор (красный) незакрытых дверей и/или выдвинутой подножки.

Горение сигнализатора в мигающем режиме и дублирование периодическим звуковым сигналом при движении указывает на незакрытые передние и/или боковые двери и/или выдвинутую подножку.

Горение сигнализатора в постоянном режиме и дублирование постоянным звуковым сигналом указывает на незакрытые задние двери автобуса.

27. Сигнализатор (оранжевый) включения блокировки дифференциала заднего моста или резервный.

28. Сигнализатор (оранжевый) включения подогревателя воздуха (для дизельного двигателя).

Загорается при включении приборов. Пускать двигатель стартером только после того как сигнализатор погаснет.

29. Сигнализатор (оранжевый) наличия воды в топливе (для дизельного двигателя).

Кратковременно загорается при включении приборов.

Непрерывное горение сигнализатора указывает на наличие воды в топливном фильтре. Необходимо немедленно остановить двигатель, слить воду из топливного фильтра или обратиться на предприятие технического обслуживания.

30. Сигнализатор (красный) разряда аккумуляторной батареи.

Загорается при включении приборов (зажигания) и гаснет после пуска двигателя.

Загорание сигнализатора при работающем двигателе указывает на слабое натяжение или обрыв ремня привода навесных агрегатов двигателя или на неисправность в цепи заряда батареи.

31. Сигнализатор (красный) включения стояночного тормоза.

Загорается мигающим светом при включении приборов (зажигания), если автомобиль заторможен стояночным тормозом (дублируется кратковременным звуковым сигналом при движении автомобиля).

32. Сигнализатор (красный) аварийно низкого давления масла.

Загорается при включении приборов (зажигания) и гаснет после пуска двигателя (дублируется кратковременным звуковым сигналом при движении автомобиля).

Загорание сигнализатора при работающем двигателе указывает на низкое давление масла в системе смазки двигателя, при этом необходимо немедленно остановить двигатель и проверить уровень масла в картере, при необходимости, долить. Если уровень масла в пределах нормы, следует обратиться на предприятие технического обслуживания.

33. Сигнализатор (красный) аварийно низкого уровня тормозной жидкости в бачке главного цилиндра тормозов.

Загорание сигнализатора свидетельствует о неисправности тормозной системы.

Автомобиль должен быть немедленно проверен на предприятии технического обслуживания.

Эксплуатация автомобиля до устранения данной неисправности не допускается.

34. Сигнализатор (оранжевый) включения заднего противотуманного света.

Запрещается эксплуатация автомобиля с постоянно горящими или мигающими сигнализаторами красного цвета. В случае невозможности устранения неисправности на месте допускается движение автомобиля до предприятия технического обслуживания за исключением случаев загорания сигнализаторов, запрещающих дальнейшую эксплуатацию. При несвоевременном обращении на предприятие технического обслуживания автомобиль может быть снят с гарантийного обслуживания. Время эксплуатации автомобиля с включенными сигнализаторами записывается в память блока управления.

Информационные значки

Значок машины может гореть разный, бывает, что горит значок «машина с гаечным ключом», значок «машины с замком» или восклицательным знаком. Обо всех этих обозначениях по порядку:

Когда горит такой индикатор (Машина с ключом), то он информирует о неисправностях в работе двигателя (зачастую сбой в работе какого либо датчика) или же электронной части трансмиссии. Чтобы выяснить точную причину потребуется производить диагностику.

Загорелась Красная машина с замком, значит, возникли проблемы в работе штатной противоугонной системы и завести машину будет невозможно, но если этот значок моргает, когда машина стоит закрытая, то все в норме – автомобиль под замком.

Желтый Индикатор машины с восклицательным знаком уведомляет водителя автомобиля с гибридным двигателем о неисправности электропривода. Сброс ошибки скидыванием клеммы АКБ проблему не решит — нужна диагностика.

Значок открытой двери все привыкли видеть горящим, когда открыта какая-то дверь или крышка багажника, но вот если все двери закрыты, а лампочка с одной или четырьмя дверцами продолжает светить, то зачастую проблему стоит искать в концевиках дверей (контакты провода).

Значок скользкая дорога начинает мигать при обнаружении системой стабилизации курсовой устойчивости участка скользкой дороги и активируется, дабы предотвратить пробуксовку за счет снижения мощности двигателя и подтормаживания буксующего колеса. Беспокоится в такой ситуации не стоит. Но когда возле такого индикатора появился ключ, треугольник или перечеркнутый значок заноса, значит система стабилизации — неисправна.

Значок гаечного ключа выскакивает на табло, когда приходит пора произвести техническое обслуживание автомобиля. Является информационным индикатором и после ТО его сбрасывают.

Предупреждающие значки на панели

Значок руль может загораться в двух цветах. Если горит желтый руль, то требуется адаптация, а при появлении красного изображения рулевого колеса с восклицательным знаком, уже стоит обеспокоиться отказом системы ГУР или ЭУР. Когда светится красный руль, то наверняка Ваше рулевое колесо стает очень трудно поворачивать.

Значок иммобилайзера, как правило, моргает, если автомобиль закрыт; в таком случае индикатор красного автомобиля с белым ключом сигнализирует о работе противоугонной системы. Но существует 3 основных причины если лампочка иммо постоянно горит: иммобилайзер не активирован, если не считывается метка с ключа или система противоугона неисправна.

Сообщающие о неисправности

Значок аккумулятора загорается, если падает напряжение в бортовой сети, часто такая проблема связана с отсутствием заряда аккумуляторной батареи от генератора, поэтому его еще могут называть «значок генератора». На автомобилях с гибридным двигателем такой индикатор дополняется надписью «MAIN» внизу.

Значок масла, он же красная масленка – свидетельствует о падении уровня масла в двигателе автомобиля. Такой значок загорается при запуске двигателя, и не тухнет спустя нескольких секунд или может загораться во время движения. Такой факт говорит о проблемах в системе смазки или падении уровня или давления масла. Значок масла на панели может быть с капелькой или с волнами внизу, на некоторых автомобилях индикатор дополнен надписью min, senso, oil level (надписи желтого цвета) или же попросту буквы L и H (характеризующими низкий и высокий уровень масла).

Значок подушки может загораться в нескольких вариантах: как красная надпись SRS и AIRBAG, так и «красный человечек, пристегнутый ремнем безопасности», а перед ним кружочек. Когда на панели горит один из таких значков подушки безопасности, то — это бортовой компьютер оповещает Вас о возникшей неисправности в системе пассивной безопасности, и в случае ДТП воздушные подушки не сработают. Причины, по которым загорается знак подушек, и как устранить неисправность читайте в статье на сайте.

Значок восклицательный знак может выглядеть по-разному и значения у него соответственно тоже будут другие. Так, к примеру, когда горит красный (!) в кружке — это говорит о неисправности тормозной системы и желательно не продолжать движение до выяснения причины его появления. Они могут быть самыми разными: поднят ручной тормоз, износились тормозные колодки или снизился уровень тормозной жидкости. Пониженный уровень как раз и представляет опасность, ведь причина может быть не только в сильно изношенных колодках, вследствие чего, при нажатии на педаль, жидкость расходится по системе, и поплавок дает сигнал о низком уровне, может быть где-то поврежден тормозной шланг, и это уже куда серьезнее. Хотя, очень часто восклицательный знак загорается, если поплавок (датчик уровня) вышел из строя или закоротил, и тогда он просто врет. На некоторых автомобилях восклицательный знак сопровождается надписью «BRAKE», но суть проблемы от этого не меняется.

Еще восклицательный значок может гореть в виде знака «внимание», причем, как на красном фоне, так и на желтом. Когда загорелся желтый знак «внимание» – он сообщает о возникшей неисправности в электронной системе стабилизации, а если на красном фоне, то просто предупреждает водителя о чем-то, и, как правило, на табло приборной панели светится пояснительный текст или совмещен с другим информативным обозначением.

Значок АБС может иметь несколько вариантов отображения на приборной панели, но вне зависимости от этого на всех автомобилях обозначает одно и то же – появление неполадки в системе ABS, и что в данный момент антиблокировочная система колес не работает. Узнать причины, почему не работает АБС можно в нашей статье. Движение в данном случае можно производить, но рассчитывать на срабатывание АБСа не нужно, тормоза будут срабатывать как обычно.

Значок ESP может или периодически загораться или же гореть постоянно. Лампочка с такой надписью оповещает о проблемах системы стабилизации. Индикатор Electronic Stability Program, как правило, светится по одной из двух причин – либо датчик угла поворота вышел из строя, либо датчик включения стоп-сигнала (он же «лягушка») приказал долго жить. Хотя, бывает проблема и посерьезнее, например, накрылся датчик давления тормозной системы.

Значок двигателя, некоторые водители его могут называть «значок инжектора» или check, может гореть желтым цветом, когда работает двигатель. Он информирует о наличии ошибок двигателя и неисправности его электронных систем. Для определения причины его появления на табло приборной панели производят самодиагностику или компьютерную диагностику.

Значок свечей накала может загораться на приборной панели дизельного автомобиля, значение такого индикатора точно такое же, как и значка «чек» на бензиновых авто. Когда в памяти электронного блока нет никаких ошибок, то значок спирали должен тухнуть после прогрева двигателя и отключения свечей накала. Как проверить свечи накала читайте тут.

Горит АБС Пежо 308. Способы решения

На автомобилях Пежо 308 и Ситроен C4, часто возникают неисправности по системе ABS ESP. Электронные блоки управления данной системой сконструированы достаточно надёжно, и если у вас возникают симптомы неисправности тормозной системы – загораются лампочки ABS ESP или информационное сообщение на панели приборов, то следует начинать с диагностики. В большинстве случаев, всё решится заменой датчика, поиском какого-нибудь обрыва в проводке, либо заменой неисправного предохранителя АБС Ситроен C4 или Пежо 308. Тем не менее, решение неисправностей АБС Пежо требует правильного подхода. Для того, чтобы подобрать наиболее оптимальный вариант решения данной проблемы, требуется понять, что именно неисправно и каков характер дефекта. Для начала требуется провести обычную электронную диагностику и считать коды ошибок, любым прибором, для начала.

Неисправности блока abs citroen c4 2012 и peugeot 308 могут проявляться, когда блок АБС не выходит на связь, то есть, компьютер не видит блок управления, а другие блоки жалуются на отсутствие связи с абс, во многих случаях – это проблема с самим электронным блоком системы.

Что такое «check engine»: на какие проблемы указывает горящий «чек»

Загорание аварийной лампочки происходит по следующей причине: ЭБУ двигателем фиксирует какую-либо ошибку или сбой и прописывает неисправность в свою память в виде определенного кода. Параллельно с этим блок управления инициирует загорание чека. Добавим, что на некоторых автомобилях, которые имеют развитую систему самодиагностики, такая ошибка может сразу расшифровываться и данные выводятся на экран бортового компьютера. Более простые версии авто потребуют подключения специального сканера к диагностическому разъему, после чего происходит считывание кода ошибки для его дальнейшей подробной расшифровки.

Стоит отдельно отметить, что если при включении зажигания горит чек двигателя, тогда это абсолютно нормальное явление, которое не является неисправностью. Значок в норме должен погаснуть уже после запуска двигателя, то есть после начала самостоятельной работы ДВС. Поводом для беспокойства считается ситуация, когда работает двигатель и горящий чек присутствует на панели после запуска.

Как уже было сказано, ЭБУ фиксирует разные ошибки, после чего загорается чек. Это значит, что неисправность может быть как серьезной поломкой, так и мелкой неполадкой. В любом случае, дальнейшая эксплуатация ТС не рекомендуется, так как автомобилю нужна незамедлительная диагностика. Параллельно с этим опытные водители могут самостоятельно определить причину загорания чека без поездки на СТО или использования диагностического оборудования. Давайте рассмотрим основные симптомы, признаки и причины распространенных неисправностей, в результате которых загорается аварийный индикатор.

Что делать, если горит «чек»?

Если заметили горящий постоянно или периодически появляющийся при движении значок «Chek Engine», следует поступить таким образом:

Если горит чек, лучше сделать диагностику авто/Источник:spb. barahla. net

Кстати, провести диагностику и удалить ошибки можно и самостоятельно. Для этого необходимо лишь специальное устройство и программа для смартфона или ноутбука. Коды неисправностей с расшифровками для каждой модели авто можно найти в Интернете. Но при отсутствии понимания о серьёзности той или иной неполадки, лучше обратиться к профессионалам.

Почему загорелся «чек» двигателя: причины и что делать в таком случае

Начнем с глобальной проблемы для стран СНГ. Если «check» загорелся во время езды на автомобиле после недавней заправки на АЗС, наблюдается падение мощности, мотор стал работать с перебоями без видимых причин, тогда виновником может быть качество топлива или его несоответствие данному типу двигателя. Не вдаваясь в подробности, ЭБУ может фиксировать появление детонации в двигателе, различные нарушения процесса сгорания смеси и т. д. В результате контроллер сигнализирует водителю о неисправности.

Для решения проблемы бывает достаточно разбавить залитое в бак топливо порцией высококачественного бензина или солярки, после чего горящий чек потухнет сам по себе через несколько км. пробега. Добавим, что в отдельных случаях некачественное топливо нужно сливать, прочищать систему питания. Также чек может не тухнуть даже после устранения причины. В этом случае записанную ошибку в ЭБУ нужно сбрасывать программно, то есть при помощи спецоборудования.

Также затронем ситуацию, когда затроил двигатель и загорелся чек. Такая проблема часто может быть вызвана как неполадками в системе зажигания (свечи, провода, катушка и т. д.), так и неисправностями системы питания, когда не происходит впрыска топлива в один из цилиндров.

Если суммировать главные причины, по которым горит чек на холодном двигателе, мотор заводится или не заводится при горящем чеке, тогда в списке следует отметить:

Горит АБС Пежо 308. Способы решения

На автомобилях Пежо 308 и Ситроен C4, часто возникают неисправности по системе ABS ESP. Электронные блоки управления данной системой сконструированы достаточно надёжно, и если у вас возникают симптомы неисправности тормозной системы – загораются лампочки ABS ESP или информационное сообщение на панели приборов, то следует начинать с диагностики. В большинстве случаев, всё решится заменой датчика, поиском какого-нибудь обрыва в проводке, либо заменой неисправного предохранителя АБС Ситроен C4 или Пежо 308. Тем не менее, решение неисправностей АБС Пежо требует правильного подхода. Для того, чтобы подобрать наиболее оптимальный вариант решения данной проблемы, требуется понять, что именно неисправно и каков характер дефекта. Для начала требуется провести обычную электронную диагностику и считать коды ошибок, любым прибором, для начала.

Неисправности блока abs citroen c4 2012 и peugeot 308 могут проявляться, когда блок АБС не выходит на связь, то есть, компьютер не видит блок управления, а другие блоки жалуются на отсутствие связи с абс, во многих случаях – это проблема с самим электронным блоком системы.

Устройство тормозной системы газон некст

В сентябре 2014 года «Горьковский автомобильный завод» приступил к выпуску среднетоннажных грузовиков нового поколения ГАЗон Next (Некст) универсальной версии с однорядной трехместной кабиной со стандартной и увеличенной колесной базой. А вообще, на заводе уже разработано три линейки этих грузовиков: уже упомянутые универсальные грузовики ГАЗон Next (Некст); городские грузовики ГАЗон Next City (Некст Сити) и внедорожники Садко Next (Некст). В ноябре на заводе началось производство грузовиков универсальной версии с двухрядной шестиместной кабиной, в декабре планируется начало выпуска городской версии, а в 2015 году на заводе планируют запустить производство внедорожников Садко Next (Некст).

Среди важных изменений, появившихся у новых грузовиков ГАЗ, стоит отметить:

Но при всех появившихся изменениях грузовики ГАЗон Next (Некст) имеют низкую конкурентную цену и лучшую стоимость в своем классе.

Вместимость однорядной кабины ГАЗон Next (Некст) в сравнении с предшествующими моделями грузовых автомобилей ГАЗ увеличилась на одно место, двухрядной на два. Кабина, как однорядная, так и двухрядная, имеет удобный вход, большой внутренний объем и все необходимые элементы безопасности. Большой объем подкапотного пространства упрощают обслуживание двигателя автомобиля. Грузовики ГАЗон Next (Некст) в любой версии имеют очень хорошую проходимость.

Рама автомобиля претерпела ряд изменений с целью повышения грузоподъемности и увеличения срока службы: усилены задние кронштейны, введены усилители лонжеронов, разработана поперечина для установки буксирных устройств и бампера, нанесено катафорезное покрытие. Такая рама полностью приспособлена для эксплуатации в российских дорожных условиях. На ГАЗоне Next (Некст) установлена надежная пневматическая тормозная система Wabco, рассчитанная на автомобиль полной массой до 12 тонн.

Среднетоннажные грузовики ГАЗон Next (Некст) предназначены для эксплуатации в непредсказуемых дорожных условиях нашей страны. Для того, чтобы эти автомобили оправдали надежды потребителей, конструкторы «Горьковского автомобильного завода» провели немалую работу, учли недостатки предыдущих моделей и выдали в итоге продукт, отвечающий всем современным требованиям.

Особенности конструкции

Автомобиль оборудован тормозной системойWABCO с пневматическим двухконтурным приводом и дисковыми тормозами на всех колесах, антиблокировочной системой тормозов (АБС) и системой сигнализации предельного износа тормозных колодок.

Роль запасной системы выполняют тормоза передней и задней осей.

Стояночная тормозная система воздействует на дисковые тормоза задних колес за счет пружинных энергоаккумуляторов и приводится в действие ручным краном, установленным в кабине.

Схема рабочей тормозной системы автомобиля:

Модуль подготовки воздуха

Модуль подготовки воздуха установлен в пневматических тормозных системах для осушения и очищения воздуха, поступающего от воздушного компрессора, для регулировки рабочего давления в тормозной системе, а также для разделения питающей магистрали на два основных и два дополнительных контура, с автоматическим отключением контура в случае его повреждения и сохранением запаса сжатого воздуха в неповрежденных контурах.

Обслуживание модуля подготовки воздуха заключается в замене сменного осушительного патрона, срок службы которого зависит только от степени загрязнения поступающего воздуха. Замену сменного патрона необходимо проводить через один год.

Осушительный патрон:

Замена патрона осушителя производится в следующем порядке:

: Номер ремонтного комплекта II17793.

Тормозной кран обратного действия с ручным управлением

Ручной тормозной кран предназначен для управления давлением в приводе стояночного тормоза и позволяет плавно изменять давление в камерах пружинных энергоаккумуляторов.

Ручной тормозной кран в обслуживании не нуждается.

Клапан быстрого оттормаживания

Клапан быстрого оттормаживания:

Клапан быстрого оттормаживания предназначен для уменьшения времени затормаживания стояночной тормозной системы путем ускорения выпуска воздуха из исполнительных механизмов за счет сокращения пути, проходимого сжатым воздухом при выпуске.

Аппарат не нуждается в обслуживании. Возможные неисправности клапана и способы их устранения перечислены ниже.

: Номер ремонтного комплекта 100-3518109

Возможные неисправности клапана быстрого оттормаживания, их причины и способы устранения

| Причина неисправности | Способ устранения |

| Утечка сжатого воздуха по разъему крышки и корпуса | |

| Дефект уплотнительного кольца | Заменить кольцо. |

| Ослаблено крепление крышки | Затянуть винты. |

| При подаче сжатого воздуха в вывод Iвоздух выходит в атмосферный вывод II | |

| Дефект диафрагмы 2 | Заменить диафрагму |

Двухсекционный тормозной кран

Тормозной кран:

Конструктивные особенности ГАЗон-Некст

В сентябре 2014 года приступил к выпуску среднетоннажных грузовиков нового поколения ГАЗон-NEXT (Некст).

Линейка автомобилей ГАЗон-Некст включает в себя: — универсальные грузовики ГАЗон-Некст (шины Cordiant 8,25R20); — городские грузовики ГАЗон Next City (Некст Сити) с пониженной на 135 мм погрузочной высотой за счет использования шин 245/70R19.5; — внедорожники Садко Next (Некст) — Планируются к выпуску (по состоянию на февраль 2017 года);

Среди важных изменений, появившихся у грузовиков ГАЗон-Некст, стоит отметить:

Но при всех появившихся изменениях грузовики ГАЗон-Некст имеют низкую конкурентную цену и лучшую стоимость в своем классе.

Вместимость однорядной кабины ГАЗон-Некст в сравнении с предшествующими моделями грузовых автомобилей ГАЗ увеличилась на одно место, двухрядной — на два. Кабина, как однорядная, так и двухрядная, имеет удобный вход, большой внутренний объем и все необходимые элементы безопасности. Большой объем подкапотного пространства упрощают обслуживание двигателя автомобиля.

Рама автомобиля претерпела ряд изменений с целью повышения грузоподъемности и увеличения срока службы: усилены задние кронштейны, введены усилители лонжеронов, разработана поперечина для установки буксирных устройств и бампера, нанесено катафорезное покрытие. Такая рама полностью приспособлена для эксплуатации в российских дорожных условиях. На ГАЗоне-Некст установлена надежная пневматическая тормозная система Wabco, рассчитанная на автомобиль полной массой до 12 тонн (такие автомобили тоже планируются к выпуску).

Среднетоннажные грузовики ГАЗон-Некст предназначены для эксплуатации в непредсказуемых дорожных условиях нашей страны. Для того, чтобы эти автомобили оправдали надежды потребителей, конструкторы «Горьковского автомобильного завода» провели немалую работу, учли недостатки предыдущих моделей и создали в итоге продукт, отвечающий всем современным требованиям.

Источник

Особенности конструкции Газон Next с 2014 года

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

нет тормозов Газон Next , прокачка тормозов Газон Next , схема тормозной системы Газон Next , ремонт тормозной системы Газон Next , неисправности тормозной системы Газон Next

Особенности конструкции

Автомобиль оборудован тормозной системойWABCO с пневматическим двухконтурным приводом и дисковыми тормозами на всех колесах, антиблокировочной системой тормозов (АБС) и системой сигнализации предельного износа тормозных колодок.

Роль запасной системы выполняют тормоза передней и задней осей.

Стояночная тормозная система воздействует на дисковые тормоза задних колес за счет пружинных энергоаккумуляторов и приводится в действие ручным краном, установленным в кабине.

Схема рабочей тормозной системы автомобиля:

- сигнализатор аварийного падения давлении воздуха;

- манометры;

- сигнализатор актиблокировочной системы тормозов (АБС);

- сигнализатор включения стояночного тормоза;

- компрессор;

- модуль подготовки воздуха;

- ресиверы;

- ресиверы;

- ресиверы;

- датчик аварийного падения давления воздуха;

- датчик манометра;

- кран тормозной обратного действия;

- глушители шума;

- кран тормозной подпедальный;

- клапаны контрольного вывода;

- модулятор;

- датчик включения (СТС);

- двухмагистральный клапан;

- клапан быстрого оттормаживания;

- камера тормозная:

- камера тормозная с пружиннымэнергоаккумулятором;

- датчикАБС;

- датчикАБС;

- ротор АБС;

- ротор АБС;

- электронный блок АБС;

- датчики предельного износа колодок;

- сигнализатор износа колодок

- глушители шума;

Модуль подготовки воздуха

Модуль подготовки воздуха установлен в пневматических тормозных системах для осушения и очищения воздуха, поступающего от воздушного компрессора, для регулировки рабочего давления в тормозной системе, а также для разделения питающей магистрали на два основных и два дополнительных контура, с автоматическим отключением контура в случае его повреждения и сохранением запаса сжатого воздуха в неповрежденных контурах.

Обслуживание модуля подготовки воздуха заключается в замене сменного осушительного патрона, срок службы которого зависит только от степени загрязнения поступающего воздуха. Замену сменного патрона необходимо проводить через один год.

Осушительный патрон:

Замена патрона осушителя производится в следующем порядке:

- Очистить поверхность воздухоосушителя от грязи.

- Воздухоосушитель не должен находиться под давлением. Этого можно достичь, если наполнить систему сжатым воздухом до отключения регулятора давления или ослабить резьбовое соединение на штуцере подвода воздуха.

- Отвинтить осушительный патрон, поворачивая его против часовой стрелки.

- Очистить тряпкой поверхность корпуса, грязь ни в коем случае не должна попадать в полость с очищенным воздухом.

- При замене использовать только новый патрон и уплотнительное кольцо.

- Смазать уплотнения тонким слоем смазки ЦИАТИМ-221.

Новый осушительный патрон заворачивать усилием рук. Момент затяжки около 15 Н·м (1,5 кгс·м).

Примечание:

Номер ремонтного комплекта II17793.

Тормозной кран обратного действия с ручным управлением

Ручной тормозной кран предназначен для управления давлением в приводе стояночного тормоза и позволяет плавно изменять давление в камерах пружинных энергоаккумуляторов.

Ручной тормозной кран в обслуживании не нуждается.

Клапан быстрого оттормаживания

Клапан быстрого оттормаживания:

- крышка;

- диафрагма;

- уплотнительное кольцо

Клапан быстрого оттормаживания предназначен для уменьшения времени затормаживания стояночной тормозной системы путем ускорения выпуска воздуха из исполнительных механизмов за счет сокращения пути, проходимого сжатым воздухом при выпуске.

Аппарат не нуждается в обслуживании. Возможные неисправности клапана и способы их устранения перечислены ниже.

Примечание:

Номер ремонтного комплекта 100-3518109

Возможные неисправности клапана быстрого оттормаживания, их причины и способы устранения

| Причина неисправности | Способ устранения |

| Утечка сжатого воздуха по разъему крышки и корпуса | |

| Дефект уплотнительного кольца | Заменить кольцо. |

| Ослаблено крепление крышки | Затянуть винты. |

| При подаче сжатого воздуха в вывод Iвоздух выходит в атмосферный вывод II | |

| Дефект диафрагмы 2 | Заменить диафрагму |

Двухсекционный тормозной кран

Тормозной кран:

- выпускное окно;

- пружины;

- корпуса;

- уплотнительные кольца;

- клапаны;

- корпуса;

- пружины;

- упругий элемент;

- толкатель

- уплотнительные кольца;

- уплотнительные кольца;

- уплотнительные кольца;

- клапаны;

- уплотнительные кольца;

Тормозной кран предназначен для управления исполнительными механизмами рабочего тормоза автомобиля при двухконтурном тормозном приводе.

Обслуживание тормозного крана заключается в периодическом осмотре, проверке надежности крепления крана к автомобилю. Защитный резиновый чехол не должен иметь повреждений и должен быть надежно зафиксирован на корпусе крана.

Ниже приведены возможные неисправности и методы их устранения.

Примечание:

Номер ремонтного комплекта 100-3514109.

Источник

Устройство тормозной системы газон некст

В сентябре 2014 года «Горьковский автомобильный завод» приступил к выпуску среднетоннажных грузовиков нового поколения ГАЗон Next (Некст) универсальной версии с однорядной трехместной кабиной со стандартной и увеличенной колесной базой. А вообще, на заводе уже разработано три линейки этих грузовиков: уже упомянутые универсальные грузовики ГАЗон Next (Некст); городские грузовики ГАЗон Next City (Некст Сити) и внедорожники Садко Next (Некст). В ноябре на заводе началось производство грузовиков универсальной версии с двухрядной шестиместной кабиной, в декабре планируется начало выпуска городской версии, а в 2015 году на заводе планируют запустить производство внедорожников Садко Next (Некст).

Среди важных изменений, появившихся у новых грузовиков ГАЗ, стоит отметить:

- новый оригинальный дизайн;

- высокий уровень комфорта и безопасности;

- современный надежный дизельный двигатель ЯМЗ-534;

- комплектующие от лучших мировых производителей;

- отличная управляемость и повышенная надежность.

Но при всех появившихся изменениях грузовики ГАЗон Next (Некст) имеют низкую конкурентную цену и лучшую стоимость в своем классе.

Вместимость однорядной кабины ГАЗон Next (Некст) в сравнении с предшествующими моделями грузовых автомобилей ГАЗ увеличилась на одно место, двухрядной на два. Кабина, как однорядная, так и двухрядная, имеет удобный вход, большой внутренний объем и все необходимые элементы безопасности. Большой объем подкапотного пространства упрощают обслуживание двигателя автомобиля. Грузовики ГАЗон Next (Некст) в любой версии имеют очень хорошую проходимость.

Рама автомобиля претерпела ряд изменений с целью повышения грузоподъемности и увеличения срока службы: усилены задние кронштейны, введены усилители лонжеронов, разработана поперечина для установки буксирных устройств и бампера, нанесено катафорезное покрытие. Такая рама полностью приспособлена для эксплуатации в российских дорожных условиях. На ГАЗоне Next (Некст) установлена надежная пневматическая тормозная система Wabco, рассчитанная на автомобиль полной массой до 12 тонн.

Среднетоннажные грузовики ГАЗон Next (Некст) предназначены для эксплуатации в непредсказуемых дорожных условиях нашей страны. Для того, чтобы эти автомобили оправдали надежды потребителей, конструкторы «Горьковского автомобильного завода» провели немалую работу, учли недостатки предыдущих моделей и выдали в итоге продукт, отвечающий всем современным требованиям.

Особенности конструкции

Автомобиль оборудован тормозной системойWABCO с пневматическим двухконтурным приводом и дисковыми тормозами на всех колесах, антиблокировочной системой тормозов (АБС) и системой сигнализации предельного износа тормозных колодок.

Роль запасной системы выполняют тормоза передней и задней осей.

Стояночная тормозная система воздействует на дисковые тормоза задних колес за счет пружинных энергоаккумуляторов и приводится в действие ручным краном, установленным в кабине.

Схема рабочей тормозной системы автомобиля:

- сигнализатор аварийного падения давлении воздуха;

- манометры;

- сигнализатор актиблокировочной системы тормозов (АБС);

- сигнализатор включения стояночного тормоза;

- компрессор;

- модуль подготовки воздуха;

- ресиверы;

- ресиверы;

- ресиверы;

- датчик аварийного падения давления воздуха;

- датчик манометра;

- кран тормозной обратного действия;

- глушители шума;

- кран тормозной подпедальный;

- клапаны контрольного вывода;

- модулятор;

- датчик включения (СТС);

- двухмагистральный клапан;

- клапан быстрого оттормаживания;

- камера тормозная:

- камера тормозная с пружиннымэнергоаккумулятором;

- датчикАБС;

- датчикАБС;

- ротор АБС;

- ротор АБС;

- электронный блок АБС;

- датчики предельного износа колодок;

- сигнализатор износа колодок

- глушители шума;

Модуль подготовки воздуха

Модуль подготовки воздуха установлен в пневматических тормозных системах для осушения и очищения воздуха, поступающего от воздушного компрессора, для регулировки рабочего давления в тормозной системе, а также для разделения питающей магистрали на два основных и два дополнительных контура, с автоматическим отключением контура в случае его повреждения и сохранением запаса сжатого воздуха в неповрежденных контурах.

Обслуживание модуля подготовки воздуха заключается в замене сменного осушительного патрона, срок службы которого зависит только от степени загрязнения поступающего воздуха. Замену сменного патрона необходимо проводить через один год.

Осушительный патрон:

Замена патрона осушителя производится в следующем порядке:

- Очистить поверхность воздухоосушителя от грязи.

- Воздухоосушитель не должен находиться под давлением. Этого можно достичь, если наполнить систему сжатым воздухом до отключения регулятора давления или ослабить резьбовое соединение на штуцере подвода воздуха.

- Отвинтить осушительный патрон, поворачивая его против часовой стрелки.

- Очистить тряпкой поверхность корпуса, грязь ни в коем случае не должна попадать в полость с очищенным воздухом.

- При замене использовать только новый патрон и уплотнительное кольцо.

- Смазать уплотнения тонким слоем смазки ЦИАТИМ-221.

Новый осушительный патрон заворачивать усилием рук. Момент затяжки около 15 Н·м (1,5 кгс·м).

: Номер ремонтного комплекта II17793.

Тормозной кран обратного действия с ручным управлением

Ручной тормозной кран предназначен для управления давлением в приводе стояночного тормоза и позволяет плавно изменять давление в камерах пружинных энергоаккумуляторов.

Ручной тормозной кран в обслуживании не нуждается.

Клапан быстрого оттормаживания

Клапан быстрого оттормаживания:

Клапан быстрого оттормаживания предназначен для уменьшения времени затормаживания стояночной тормозной системы путем ускорения выпуска воздуха из исполнительных механизмов за счет сокращения пути, проходимого сжатым воздухом при выпуске.

Аппарат не нуждается в обслуживании. Возможные неисправности клапана и способы их устранения перечислены ниже.

: Номер ремонтного комплекта 100-3518109

Возможные неисправности клапана быстрого оттормаживания, их причины и способы устранения

| Причина неисправности | Способ устранения |

| Утечка сжатого воздуха по разъему крышки и корпуса | |

| Дефект уплотнительного кольца | Заменить кольцо. |

| Ослаблено крепление крышки | Затянуть винты. |

| При подаче сжатого воздуха в вывод Iвоздух выходит в атмосферный вывод II | |

| Дефект диафрагмы 2 | Заменить диафрагму |

Двухсекционный тормозной кран

Тормозной кран:

- выпускное окно;

- пружины;

- корпуса;

- уплотнительные кольца;

- клапаны;

- корпуса;

- пружины;

- упругий элемент;

- толкатель

- уплотнительные кольца;

- уплотнительные кольца;

- уплотнительные кольца;

- клапаны;

- уплотнительные кольца;

Конструктивные особенности ГАЗон-Некст

В сентябре 2014 года приступил к выпуску среднетоннажных грузовиков нового поколения ГАЗон-NEXT (Некст).

Линейка автомобилей ГАЗон-Некст включает в себя: — универсальные грузовики ГАЗон-Некст (шины Cordiant 8,25R20); — городские грузовики ГАЗон Next City (Некст Сити) с пониженной на 135 мм погрузочной высотой за счет использования шин 245/70R19.5; — внедорожники Садко Next (Некст) — планируются к выпуску (по состоянию на февраль 2017 года);

Среди важных изменений, появившихся у грузовиков ГАЗон-Некст, стоит отметить:

- новый оригинальный дизайн;

- высокий уровень комфорта и безопасности;

- современный надежный дизельный двигатель ЯМЗ-534;

- комплектующие от лучших мировых производителей;

- отличная управляемость и повышенная надежность;

Но при всех появившихся изменениях грузовики ГАЗон-Некст имеют низкую конкурентную цену и лучшую стоимость в своем классе.

Вместимость однорядной кабины ГАЗон-Некст в сравнении с предшествующими моделями грузовых автомобилей ГАЗ увеличилась на одно место, двухрядной — на два. Кабина, как однорядная, так и двухрядная, имеет удобный вход, большой внутренний объем и все необходимые элементы безопасности. Большой объем подкапотного пространства упрощают обслуживание двигателя автомобиля.

Рама автомобиля претерпела ряд изменений с целью повышения грузоподъемности и увеличения срока службы: усилены задние кронштейны, введены усилители лонжеронов, разработана поперечина для установки буксирных устройств и бампера, нанесено катафорезное покрытие. Такая рама полностью приспособлена для эксплуатации в российских дорожных условиях. На ГАЗоне-Некст установлена надежная пневматическая тормозная система Wabco, рассчитанная на автомобиль полной массой до 12 тонн (такие автомобили тоже планируются к выпуску).

Среднетоннажные грузовики ГАЗон-Некст предназначены для эксплуатации в непредсказуемых дорожных условиях нашей страны. Для того, чтобы эти автомобили оправдали надежды потребителей, конструкторы «Горьковского автомобильного завода» провели немалую работу, учли недостатки предыдущих моделей и создали в итоге продукт, отвечающий всем современным требованиям.

Кабина ГАЗон Next (Некст)

Удобства и нововведения кабины ГАЗон Next:

- Повышена жесткость (безопасность) отсека водителя и пассажиров

- Низкий уровень шума в кабине, в том числе благодаря применению опор кабины от производителя Anvis

- Большая площадь остекления, лучшая обзорность и освещенность в классе

- Повышена коррозионная стойкость основных деталей (оцинкованные детали, пластиковые крылья)

- Зеркала увеличенного размера с улучшенной обзорностью и уменьшением «мертвых» зон

- Электрообогрев зеркал в базовой комплектации

- Применение оцинкованной стали на всех деталях, подвергающихся максимальному воздействию агрессивных сред

- Применение пластиковых деталей в составе оперения автомобиля

- Катафорезное грунтование

Удобство в салоне автомобиля:

- Держатели бутылок: 2 по 1,5 л в панели + 2 по 1,5 л в обивке дверей

- Подстаканники: 2 наружных + 1 скрытый(унифицированный под установку пепельницы)

- Ящик вещевой – хранение дорожных карт, книг и документов формата А4

- Ящики с крышкой для хранения документов формата А4 и для мелких вещей

- Открытые ящики в обивках дверей

- 2 отделения для хранения инструментов в подножках дверей

- Опция: потолочная консоль с плафоном и отсеком размера 1DIN – место или под установку тахографа

- Новое подрессоренное сиденье водителя TIS обеспечивает высокий уровень комфорта и снижение утомляемости водителя Подлокотники в базовой комплектации

- Подогрев сидений и поясничный подпор (опция)

- Механической подвески

- Опция «кондиционер» доступна с 2015г.

- Центральный замок в базовой комплектации

- Длина щетки 550 мм, возможна установка щетки 650 мм

Фары и задние фонари автомобиля:

- Фары Automotive Lighting Современный дизайн

- Высокий уровень освещенности

- Простота и удобство при замене ламп

- Дневные ходовые огни с автоматическим включением при включенном зажигании

- Применены современные лампы Osram, General Electric с увеличенным на 25% ресурсом

- Электрокорректор фар

- Задние фонари обновленного дизайна TruckLite (Великобритания)

Дизельный двигатель ЯМЗ-53441-20:

Преимущества установки двигателя ЯМЗ:

- Современная конструкция дизеля, не уступающая лучшим мировым аналогам!

- Ресурс двигателя — до 700 000 км

- Топливная система нового поколения Common Rail (BOSCH), адаптированная для работы на российском топливе

- Уверенный запуск двигателя при отрицательных температурах

- Электрооборудование 12 В

- Низкий уровень шумов и вибраций с применением опор двигателя Vibracoustic

- Круиз-контроль в базовой комплектации

- Сниженные трудоемкость работ и затраты на ТО двигателя в сравнении с зарубежными аналогами

- Стоимость запасных частей и расходных материалов для дизелей ЯМЗ при пробеге до капитального ремонта на 20% ниже

- Дизельный двигатель ЯМЗ-53441-20 (148,9 л.с.) существенно превосходит по мощности, устанавливаемый ранее, дизельный двигатель ММЗ-Д245 (119 л.с.)

- По показателям максимальной мощности двигатели ЯМЗ и Cummins близки, но Ярославский дизель дольше держит максимальный крутящий момент — до 2100 об/мин, и раньше выходит на максимальную мощность.

- Мощность двигателя ЯМЗ – до 150 л.с., что позволяет экономить на налогах и страховке

Трансмиссия универсального грузовика ГАЗон-Некст:

Преимущества улучшенной трансмиссии:

- Усиленная КПП

- Повышение четкости включения передач, снижение шума и вибрации в трансмиссии

- Уменьшено усилие и ход педали сцепления

- Необслуживаемая карданная передача

- Фланцевое соединение карданной передачи с торцевыми шлицами по стандарту ISO

- Импортные манжеты главной передачи и задних ступиц

- Уменьшение усилия и хода педали сцепления

- Высокая информативность и эргономика педали сцепления

- Исключение течей компонентов гидропривода

- Увеличение ресурса сцепления

- Использование быстросъемных соединений

- Модернизированная КПП: Исключение течей за счет применения манжет Rubena, Simrit

- Снижение шума, повышение ресурса: подшипники Schaeffler, SKF

- Снижение усилий при переключении передач: синхронизаторы Oerlikon Graziano на 2,3,4,5 передачах

- Фланец карданной передачи с торцевыми шлицами – повышение надежности и долговечности соединения

- Отсутствие необходимости перегазовки и двойного выжима

- Увеличенная ширина шестерен

- Устранена необходимость смазки карданной передачи при техническом обслуживании – шлицев валов карданной передачи, подшипников карданных шарниров и опоры промежуточного карданного вала

- Исключение течей масла заднего моста с применением манжет вала ведущей шестерни и ступицы фирмы Simrit

Трансмиссия универсального грузовика ГАЗон Next

Преимущества улучшенной трансмиссии:

- Усиленная КПП

- Повышение четкости включения передач, снижение шума и вибрации в трансмиссии

- Уменьшено усилие и ход педали сцепления

- Необслуживаемая карданная передача

- Фланцевое соединение карданной передачи с торцевыми шлицами по стандарту ISO

- Импортные манжеты главной передачи и задних ступиц

- Уменьшение усилия и хода педали сцепления

- Высокая информативность и эргономика педали сцепления

- Увеличение ресурса сцепления

- Использование быстросъемных соединений

- Модернизированная КПП: Исключение течей за счет применения манжет Rubena, Simrit

- Снижение шума, повышение ресурса: подшипники Schaeffler, SKF

- Снижение усилий при переключении передач: синхронизаторы Oerlikon Graziano на 2,3,4,5 передачах

- Фланец карданной передачи с торцевыми шлицами – повышение надежности и долговечности соединения

- Отсутствие необходимости перегазовки и двойного выжима

- Увеличенная ширина шестерен

- Устранена необходимость смазки карданной передачи при техническом обслуживании – шлицев валов карданной передачи, подшипников карданных шарниров и опоры промежуточного карданного вала

- Исключение течей масла заднего моста с применением манжет вала ведущей шестерни и ступицы фирмы Simrit

| Технические характеристики трансмиссии ГАЗон Next | |

| Сцепление | Однодисковое, сухое, с гидравлическим приводом |

| Коробка передач | Механическая, 5-ступенчатая с синхронизаторами на 2,3,4 и 5-ой передачах |

| Карданная передача | Два вала с тремя карданными шарнирами и промежуточной опорой, необслуживаемая |

| Задний мост: | |

| — главная передача | Гипоидная, передаточное число – 4,556 (для колес 6,0Б-20 и шин 8,25R20) 3,9 (для колес 6,75х19,5 и шин 245/70R19,5) |

| — дифференциал | Конический , шестеренчатый |

Ходовая часть грузовика ГАЗон-Некст:

Улучшение ходовой части:

- Усиленная рама Мероприятия по увеличению грузоподъемности рамы: введены усилители лонжеронов, усилены задние кронштейны и разработана оригинальная поперечина для установки буксирных устройств и бампера

- Рама полностью приспособлена под работу в российских дорожных условиях и рассчитана под увеличенную нагрузку, что подтверждено многочисленными испытаниями

- Антикоррозийная защита рамы (катафорезное покрытие)

- Усиленная малолистовая передняя рессорная подвеска с заделкой в резино-металлические шарниры с высоким ресурсом и надежностью

- Шины Cordiant 8,25R20 Увеличенная несущая способность

- Снижение погрузочной высоты на 135 мм

Ходовая часть грузовика ГАЗон Next

Улучшение ходовой части:

- Усиленная рама Мероприятия по увеличению грузоподъемности рамы: введены усилители лонжеронов, усилены задние кронштейны и разработана оригинальная поперечина для установки буксирных устройств и бампера

- Рама полностью приспособлена под работу в российских дорожных условиях и рассчитана под увеличенную нагрузку, что подтверждено многочисленными испытаниями

- Антикоррозийная защита рамы (катафорезное покрытие)

- Усиленная малолистовая передняя рессорная подвеска с заделкой в резино-металлические шарниры с высоким ресурсом и надежностью

- Шины Cordiant 8,25R20 Увеличенная несущая способность

- Снижение погрузочной высоты на 135 мм

| Технические характеристики ходовой части ГАЗон Next | |

| Колеса | Дисковые разборные с ободом 6.0Б-20 и разрезным бортовым кольцом или дисковые не разборные 6,75х19,5 |

| Шины | Пневматические радиальные 8,25R20 (камерные) или 245/70R19,5 (бескамерные) |

| Подвеска: | |

| — передняя | Рессорная, со стабилизатором поперечной устойчивости |

| — задняя | Рессорная, со стабилизатором поперечной устойчивости |

| Амортизаторы | Гидравлические телескопические, двустороннего действия, установлены на передней оси автомобиля |

Рулевое управление грузовика ГАЗон-Некст:

Модернизированное рулевое управление:

- Рулевое управление ZFLS: рулевой механизм, насос, бачок, шланги ГУР Интегральный рулевой механизм с переменным передаточным отношением,обеспечивающим высокую информативность рулевого управления и малое число оборотов для полного поворота колес с оптимальным усилием

- Показатели устойчивости и управляемости на основании испытаний по «переставке» и «входу в поворот» на одном уровне с европейскими аналогами

- Отсутствие шума при работе системы ГУР

- Высокая надежность и ресурс рулевого управления

- «Легковое» ощущение управления автомобилем

- Низкая трудоемкость ТО – отсутствие необходимости смазывания шарниров карданного вала

Рулевое управление грузовика ГАЗон Next

Модернизированное рулевое управление:

- Рулевое управление ZFLS: рулевой механизм, насос, бачок, шланги ГУР Интегральный рулевой механизм с переменным передаточным отношением,обеспечивающим высокую информативность рулевого управления и малое число оборотов для полного поворота колес с оптимальным усилием

- Показатели устойчивости и управляемости на основании испытаний по «переставке» и «входу в поворот» на одном уровне с европейскими аналогами

- Отсутствие шума при работе системы ГУР

- Высокая надежность и ресурс рулевого управления

- «Легковое» ощущение управления автомобилем

- Низкая трудоемкость ТО – отсутствие необходимости смазывания шарниров карданного вала

| Технические характеристики рулевого управления ГАЗон Next | |

| Рулевой механизм с ГУР | Интегральный (с ГУР) с передачей “винт-шариковая гайка-рейка-сектор” с переменным передаточным отношением |

| Насос ГУР | Пластинчатый , двухкратного действия |

| Рулевая колонка | Регулируемая по углу наклона |

Тормозная система Wabco:

Преимущества тормозной системы:

- Высокоэффективные вентилируемые дисковые тормозные механизмы всех колес

- ABS + ASR+ EBD — в базовой комплектации

- Индикатор износа тормозных накладок

- Увеличенный ресурс тормозных колодок: до 200 тыс.км

- Преимущества пневматической тормозной системы Wabco: Высокая надежность системы Wabco — сохранение работоспособности даже при небольшой разгерметизации, т. к. возможная утечка компенсируется подачей воздуха от компрессора

- Пневматическая тормозная система обеспечивает малое усилие на педали тормоза

- Уменьшение тормозного пути

- Возможность отбора воздуха для различных потребителей надстройки, подкачки шин и подключения тормозной системы прицепа

- Обеспечивает равномерное распределение тормозного усилия между всеми колесами, чтобы каждое колесо получило оптимальное сцепление с дорогой.

- Минимизирует пробуксовку ведущих колес, обеспечивая максимально возможный разгон автомобиля и сцепление ведущих колес настолько, насколько это возможно в данных условиях

Источник

Перечень сигнализаторов отображаемых на ЖКИ.

КП имеет режим «самотестирования» для проверки работоспособности стрелочных приборов и аварийных сигнализаторов. Для входа в режим, необходимо удерживая в нажатом положении левую кнопку КП, включить зажигание. При этом стрелки приборов начнут движение от начальной отметки шкалы до максимальной, зажгутся следующие сигнализаторы:

- КМПСУД (Check engine);

- перегрев двигателя;

- резерв топлива;

- прогрев двигателя;

- MIL;

- критической неисправности двигателя;

- включения стояночного тормоза/аварийного давления в системе ручного тормоза;

- наличия воды в топливе;

- незакрытых дверей;

- низкого уровня охлаждающей жидкости;

- аварийного давления масла;

- аварийного давления в 1-м контуре тормозов;

- аварийного давления в 2-ом контуре тормозов;

- моторный горный тормоз;

- включения полного привода;

- STOP.

Режим «самотестирования» прерывается в следующих случаях:

- после движения стрелок приборов от начальной отметки шкалы до максимальной и обратно;

- при появлении сигнала оборотов коленчатого вала двигателя или спидометра;

- при выключении зажигания.

После окончания режима «самотестирования» КП переходит в рабочий режим.

Перечень функций, управление которыми осуществляется по CAN-шине:

- Показывающий прибор скорости.

- Показывающий прибор оборотов двигателя.

- Показывающий прибор температуры охлаждающей жидкости.

- Индикатор напряжения бортовой электрической сети.

- Индикатор уровня AdBlue.

Перечень сигнализаторов, управление которых осуществляется по общей шине с CAN интерфейсом.

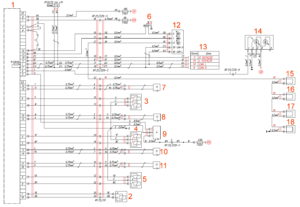

Схема подключения антиблокировочной системы тормозов (АБС) ГАЗон Next.

Схема подключения антиблокировочной системы тормозов (АБС) ГАЗон Next.

Схема подключения.

1 – блок управления АБС; 2 – клапан ASR; 3 – модулятор АБС передний; 4 – Y57; 5 – модулятор АБС задний правый; 6 – колодка (для кнопки запроса диагностики АБС); 7 – датчик скорости вращения переднего левого колеса; 8 – датчик скорости вращения переднего правого колеса; 9 – датчик давления «EBL»; 10 – датчик скорости вращения заднего левого колеса; 11 – датчик скорости вращения заднего правого колеса; 12 – комбинация приборов; 13 – колодка диагностики; 14 – выключатель ASR; 15 – датчик износа колодки заднего левого колеса; 16 – датчик износа колодки заднего правого колеса; 17– датчик износа колодки переднего правого колеса; 18 – датчик износа колодки переднего левого колеса; ХР:12/25 – колодка соединения жгута 12 (по двигателю) со жгутом 25 (по кабине); ХР:12/30 – колодка соединения жгута 12 (по двигателю) со жгутом 30 (по раме); ХР:25/229-С – колодка соединения жгута 25 (по кабине) со жгутом 229 (по панели) серого цвета; ХР:25/229-Ч – колодка соединения жгута 25 (по кабине) со жгутом 229 (по панели) чёрного цвета; ХР:25/229-9 – колодка соединения жгута 25 (по кабине) со жгутом 229 (по панели) 9-ти контактная.

индикатор износа тормозных колодок.

ага, вот и фото имеется

В правильных колодках это делается так: со стороны железки перпендикулярно плоскости колдки вглубь сверлится отверстие, в него запресовывается дачик износа колодок — кусок медной проволоки со специальным колпачком и припаянным куском провода с клеммой. Проводок можно в жигулевских запчастях попросить посмотреть от 2110. Так и называется: датчик износа колодок.

Летом это как-то еще работает, а зимой ты узнаешь все прелести электрических контактов под напряжением в солевых растворах.

У нормальных машин это не тупо кусок медной проволоки, который при нажатии на педаль тормоза зажигает лампочку от соприкосновения проволоки и тормозного барабана, а петля. Когда петлся перетирается, то контакт пропадает и появляется сигнал «меняй колодки», но это у совсем приличных машин.

Так что всё в твоих руках, я тоже когда-то хотел такое сотворить, даже эти датчики купил, провода до ступиц дотянул, но так и не сделал, машину стукнул гораздо раньше очередной замены колодок.

поставлю вопрос по-другому. а если аналогично высверилить со стороны основания, но вклеить не контакт, а петлю?

хотя я не очень понимаю насчет петли, ибо там при дотирании до нее будет контакт на массу. как контролировать?

т.е. покупка колодок с датчиком как вариант вообще не рассматривается?

тогда можно купить готовый мерседесовский датчик износа, они стоят по 30руб, и использовать.

Представляет из себя он петлю из изолированной проволоки с разъемом:

рассматривается. я же в самом начале спросил про колодки для волги с оным датчиком.

Особенности конструкции Газон Next с 2014 года

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

нет тормозов Газон Next , прокачка тормозов Газон Next , схема тормозной системы Газон Next , ремонт тормозной системы Газон Next , неисправности тормозной системы Газон Next

Особенности конструкции

Автомобиль оборудован тормозной системойWABCO с пневматическим двухконтурным приводом и дисковыми тормозами на всех колесах, антиблокировочной системой тормозов (АБС) и системой сигнализации предельного износа тормозных колодок.

Роль запасной системы выполняют тормоза передней и задней осей.

Стояночная тормозная система воздействует на дисковые тормоза задних колес за счет пружинных энергоаккумуляторов и приводится в действие ручным краном, установленным в кабине.

Схема рабочей тормозной системы автомобиля:

- сигнализатор аварийного падения давлении воздуха;

- манометры;

- сигнализатор актиблокировочной системы тормозов (АБС);

- сигнализатор включения стояночного тормоза;

- компрессор;

- модуль подготовки воздуха;

- ресиверы;

- ресиверы;

- ресиверы;

- датчик аварийного падения давления воздуха;

- датчик манометра;

- кран тормозной обратного действия;

- глушители шума;

- кран тормозной подпедальный;

- клапаны контрольного вывода;

- модулятор;

- датчик включения (СТС);

- двухмагистральный клапан;

- клапан быстрого оттормаживания;

- камера тормозная:

- камера тормозная с пружиннымэнергоаккумулятором;

- датчикАБС;

- датчикАБС;

- ротор АБС;

- ротор АБС;

- электронный блок АБС;

- датчики предельного износа колодок;

- сигнализатор износа колодок

- глушители шума;

Модуль подготовки воздуха

Модуль подготовки воздуха установлен в пневматических тормозных системах для осушения и очищения воздуха, поступающего от воздушного компрессора, для регулировки рабочего давления в тормозной системе, а также для разделения питающей магистрали на два основных и два дополнительных контура, с автоматическим отключением контура в случае его повреждения и сохранением запаса сжатого воздуха в неповрежденных контурах.

Обслуживание модуля подготовки воздуха заключается в замене сменного осушительного патрона, срок службы которого зависит только от степени загрязнения поступающего воздуха. Замену сменного патрона необходимо проводить через один год.

Осушительный патрон:

Замена патрона осушителя производится в следующем порядке:

- Очистить поверхность воздухоосушителя от грязи.

- Воздухоосушитель не должен находиться под давлением. Этого можно достичь, если наполнить систему сжатым воздухом до отключения регулятора давления или ослабить резьбовое соединение на штуцере подвода воздуха.

- Отвинтить осушительный патрон, поворачивая его против часовой стрелки.

- Очистить тряпкой поверхность корпуса, грязь ни в коем случае не должна попадать в полость с очищенным воздухом.

- При замене использовать только новый патрон и уплотнительное кольцо.

- Смазать уплотнения тонким слоем смазки ЦИАТИМ-221.

Новый осушительный патрон заворачивать усилием рук. Момент затяжки около 15 Н·м (1,5 кгс·м).

Примечание:

Номер ремонтного комплекта II17793.

Тормозной кран обратного действия с ручным управлением

Ручной тормозной кран предназначен для управления давлением в приводе стояночного тормоза и позволяет плавно изменять давление в камерах пружинных энергоаккумуляторов.

Ручной тормозной кран в обслуживании не нуждается.

Клапан быстрого оттормаживания

Клапан быстрого оттормаживания:

- крышка;

- диафрагма;

- уплотнительное кольцо

Клапан быстрого оттормаживания предназначен для уменьшения времени затормаживания стояночной тормозной системы путем ускорения выпуска воздуха из исполнительных механизмов за счет сокращения пути, проходимого сжатым воздухом при выпуске.

Аппарат не нуждается в обслуживании. Возможные неисправности клапана и способы их устранения перечислены ниже.

Примечание:

Номер ремонтного комплекта 100-3518109

Возможные неисправности клапана быстрого оттормаживания, их причины и способы устранения

| Причина неисправности | Способ устранения |

| Утечка сжатого воздуха по разъему крышки и корпуса | |

| Дефект уплотнительного кольца | Заменить кольцо. |

| Ослаблено крепление крышки | Затянуть винты. |

| При подаче сжатого воздуха в вывод Iвоздух выходит в атмосферный вывод II | |

| Дефект диафрагмы 2 | Заменить диафрагму |

Двухсекционный тормозной кран

Тормозной кран:

- выпускное окно;

- пружины;

- корпуса;

- уплотнительные кольца;

- клапаны;

- корпуса;

- пружины;

- упругий элемент;

- толкатель

- уплотнительные кольца;

- уплотнительные кольца;

- уплотнительные кольца;

- клапаны;

- уплотнительные кольца;

Тормозной кран предназначен для управления исполнительными механизмами рабочего тормоза автомобиля при двухконтурном тормозном приводе.

Обслуживание тормозного крана заключается в периодическом осмотре, проверке надежности крепления крана к автомобилю. Защитный резиновый чехол не должен иметь повреждений и должен быть надежно зафиксирован на корпусе крана.

Ниже приведены возможные неисправности и методы их устранения.

Примечание:

Номер ремонтного комплекта 100-3514109.

Источник

Что делать, если горит лампа тормозной системы

На приборную панель автомобиля выведены датчики и сигнальные лампы, по которым осуществляется контроль работы двигателя авто и ряда иных систем, отвечающих за безопасность движения. К таким относится и сигнальная лампа тормозной системы. При включении зажигания эта лампа загорается, но после запуска мотора – гаснет, что и указывает на нормальное состояние тормозной системы.

Но водители сталкиваются с такой проблемой, когда сигнальная лампа тормозов загорается во время движения. Причем гореть она может постоянно, миганиями (бессистемными), только при выжиме педали тормоза. А это уже может частично указать, где искать причину такого поведения сигнальной лампы.

Почему горит индикатор тормозов?

Но начнем с особенностей конструкции сигнализации тормозной системы. Ранее на автомобилях использовался только один датчик – уровня тормозной жидкости в системе, который и подавал сигнал на контрольную лампу. Поскольку жидкость – основной рабочий элемент системы, и ее утечка приводит к прекращению работы тормозов, то естественно, конструкторы установили датчик для контроля за уровнем.

Дополнительно на авто имеется и стояночный тормоз, за использованием которого водитель следит обязательно. На одних моделях сигнальные лампы рабочей и стояночной систем разделены. Сигнальная лампа с восклицательным знаком в кружке отвечает за уровень жидкости, а индикатор, обозначенный буквой «Р», сигнализирует о задействованном ручнике, и отключается она после снятия авто с ручного тормоза.

Но нередко на авто установлена только одна сигнальная лампа, к которой «привязаны» и датчик уровня жидкости, и датчик включения ручника.

В современных авто используются схемы, в которые дополнительно включены датчики степени износа тормозных колодок и лампы стоп-сигналов. Поломка этих элементов приводит к загоранию лампы на приборной панели.

Есть и иные нюансы конструкции, которые становятся причиной светящегося индикатора. На моделях ВАЗ 10-го семейства первых годов выпуска в схему включалось реле защиты стартера, которое принудительно отключало его после запуска мотора. В такой схеме конструкторы цепь питания лампы тормозной системы подключили к этому реле. В результате при поломке реле лампа начинает постоянно гореть. Конструктивных нюансов много. И чем сложнее схема, тем труднее выявить причину поломки.

Из-за чего же на приборной панели загорелась или не гаснет после запуска двигателя сигнальная лампа тормозной системы? Если это произошло в движении, то лучше прекратить движение и провести диагностику. В случае же, когда лампа не гаснет после запуска мотора, то лучше не выезжать до устранения проблемы.

Что делать, если горит лампа тормозов на панели приборов?

Проверяем механическую составляющую

Самостоятельная диагностика – операция простая. Делится она на две составляющие – механическую и электрическую. Первая – очень важна, поскольку оценивает состояние привода тормозной системы и определяет ее работоспособность.

Сводится проверка механической составляющей к оценке уровня тормозной жидкости в бачке и состояния магистралей привода и компонентов системы – главного тормозного цилиндра и рабочих механизмов.

Тормозной бачок располагается в подкапотном пространстве, справа возле заднего щита моторного отсека. Найти его несложно, поскольку к крышке бачка подходит два провода.

При проверке отсоединяем провода и откручиваем крышку, чтобы определить уровень тормозной жидкости. На стенках бачка расположены метки, по которым и можно понять, сколько жидкости осталось. Нормальным считается уровень выше средины между метками.

Снижение ниже отметки «Min» указывает на утечку жидкости. Поэтому следующий этап — проверка магистралей и тормозных механизмов. Для этого осматриваем колеса с внутренней стороны. Если находим утечку жидкости с механизмов, то на дисках видим подтеки.

Для дополнительной проверки заводим авто и пару раз нажимаем на педаль тормоза, после чего откатываем машину и осматриваем поверхность земли на наличие следов вытекающей жидкости, проверяем уровень жидкости. Если она обнаружена – тормозная магистраль повреждена, при этом количество жидкости снизится.

При утечках тормозной жидкости эксплуатация авто недопустима, поскольку машина лишена тормозов. Лучшим вариантом в этом случае является вызов эвакуатора для доставки авто к месту ремонта. Но если опыта вождения достаточно, то добираемся на СТО или в гараж самостоятельно. Тормозные системы автомобилей обычно имеют два контура, и при пробое магистрали одного из них, второй продолжает работать. Но ввиду того, что эффективность тормозов на авто с поврежденной магистралью сильно снижается, двигаться нужно на небольшой скорости и с включенной аварийной сигнализацией.

Иногда возникает проблема с загорающейся сигнальной лампой при нажатии на педаль тормоза. Причина этого кроется в двух факторах – низком уровне жидкости в бачке и изношенных колодках дисковых тормозов. При торможении жидкость перетекает в рабочие цилиндры и количество ее в бачке падает ниже критической отметки, поэтому лампа и загорается. Лечится это установкой новых колодок и доливкой жидкости в бачок.

Проблемы с электрической составляющей

Если при осмотре выявлено, что магистрали и рабочие элементы системы не подтекают, то причину ищем в электрической составляющей. А поскольку она выполняет сигнальную функцию, то эксплуатация авто продолжается в обычном режиме. Но затягивать с выявлением и устранением проблемы не стоит, поскольку в этом случае сигнальная лампа не сработает при серьезной неисправности – утечке жидкости.

А проблемы с электрической частью возникают в:

- датчике уровня жидкости;

- датчике включения сигнала ручника;

- лампах стоп-сигнала;

- датчиках степени износа тормозных колодок.

Причиной становится и проводка, которая ведёт к перечисленным элементам.

Неисправность датчика уровня жидкости возникает при окислении контактов, к которым подключается проводка, и в пробое поплавка (если он пустотелый). В первом случае теряется контакт между датчиком и проводкой, что и приводит к загоранию лампы. Для устранения зачищаем соединения. Во втором случае трещина в поплавке приводит к его наполнению жидкостью, из-за чего он погружается и замыкает контакты. В этом случае придется заменить крышку вместе с бачком и поплавком.

Проверить работоспособность датчика ручника несложно. Но для этого его нужно сначала обнаружить. Для проверки ставим авто на стояночный тормоз, после чего понажимаем на выступающий шток датчика, следя за лампой. Если она при нажатии штока гаснет, причина кроется не в этом датчике.

В процессе поиска проверяем работоспособность стоп-сигналов. Для этого просим помощника выжать педаль газа, а сами осматриваем фонари. Перегоревшая лампа запросто может стать причиной горящей сигнальной лампы.

Что касается датчиков износа колодок, то причина обычно кроется не в них самих, а в толщине фрикционных накладок. Меняем колодки, чтобы проблема решилась.

Напоследок отметим, что это основные причины горящей сигнальной лампы тормозной системы. Но в процессе поиска причины не лишним будет изучение схемы электропроводки, чтобы понять, что входит в схему и определить круг элементов, которые необходимо проверить.

Видео: Загорелась аварийная лампа тормозов

Источник

Принцип работы и проверка датчика износа тормозов

Датчик износа тормозных колодок – изобретение далеко не новое, но в понимании многими водителями принципа работы и устройства системы, сигнализирующей о необходимости замены фрикционных накладок, до сих пор много неясностей. Рассмотрим не только как работает датчик износа тормозов, но и почему не тухнет индикатор после замены тормозных колодок.

Разновидности систем

Основные виды систем, предупреждающих о критическом уровне износа тормозов: