О чем речь? Ошибки балансировочного станка возникают при долгой службе устройства, и это нормальное явление. Большую часть из них можно убрать, проведя несложные манипуляции и калибровку.

На что обратить внимание? Однако сложные неисправности требуют иного подхода. Отремонтировать балансировочный станок своими силами можно, но только если вы четко знаете, что делаете. В противном случае лучше обратиться к специалистам.

В этой статье:

- Устройство балансировочного станка

- Причины и признаки неисправности балансировочного станка

- Ошибки балансировочного станка и методы самостоятельного их устранения

- Калибровка балансировочного станка

- Нужно ли калибровать новый балансировочный станок

Устройство балансировочного станка

Наверное, каждый второй автолюбитель хоть раз в жизни сталкивался с ездой на автомобиле с разбалансированным колесом. В результате такого движения в руле транспортного средства ощущается сильная вибрация, происходит ускоренный износ резины и деталей подвески. Причиной разбалансировки является несовпадение геометрического центра колеса и его центра массы.

Процесс балансировки колес и карданных валов автомобиля предотвращает неравномерное истирание покрышек, увеличивает эксплуатационный период ступичных подшипников и деталей подвески. Наибольшим спросом эта услуга пользуется осенью и весной, когда все автолюбители переобувают своего «железного коня» в зимнюю резину, и наоборот.

Балансировка колес или карданных валов осуществляется только с помощью специализированного оборудования. Простая сборка колеса, хоть и правильная, не подразумевает его автоматическое уравновешивание. Специализированное балансировочное оборудование работает в различных режимах с различными размерами и формами дисков.

Если укрупненно рассмотреть конструкцию станка, то она состоит из опор, электромотора и комплекта измерительных датчиков. В процессе балансировки электромотор вращает оправку, на которой закреплено колесо. С помощью датчиков на вращающемся колесе определяется место неуравновешенности.

По конструкции опор балансировочные станки могут быть:

- Мягкими. В этом случае при балансировке происходит измерение амплитуды и частоты движения опоры, спровоцированных кручением разбалансированного колеса. Под каждый вид детали подбирается индивидуальный станок, следовательно, результаты проверок более точны.

- Жесткими. Здесь происходит измерение давления и фазы ротора. Это универсальный станок, который может тестировать разные виды деталей, но при этом точность измерений не такая высокая, как у станков с мягкими опорами.

Ось вращения у балансировочных стендов может быть как вертикальной, так и горизонтальной. Наиболее точные измерения происходят при наличии автоматизированного привода.

Одним из важнейших устройств станка является датчик измерения скорости. Его работа основана на принципе акселерометра или магнитной индукции.

Следующим, не менее важным устройством является датчик измерения угла разворота.

В зависимости от значения показаний датчиков, а также количества поворотов колеса определяются место и масса, которую необходимо добавить.

По способу ввода данных балансировочные стенды могут быть:

- автоматическими;

- ручными.

При балансировке на автоматическом стенде необходимо ввести данные о диаметре колеса, расстоянии до диска, а иногда и ширине. Такой тип оборудования требуем минимальных затрат по времени для уравновешивания дисков и карданных валов. Вывод информации происходит на жк-монитор в цифровом виде.

Во втором случае специалист производит измерение колеса вручную, с помощью линейки, а затем вводит данные в станок.

Признаки неисправности балансировочного станка

Понять, что оборудование для балансировки карданных валов и колес неисправно, можно по следующим признакам:

- не удается произвести балансировку с первого раза;

- происходит неправильное определение массы и геометрии колеса, что свидетельствует о неисправности датчиков;

- во время работы происходит сброс показателей;

- автоматика выдает сообщение об ошибке балансировочного станка;

- треск подшипников или посторонние шумы от других деталей;

- сильное биение во время работы;

- сбой программного обеспечения.

Это далеко не весь перечень неисправностей, которые указывают на потребность в настройке оборудования или его ремонте. Любая, даже самая незначительная, поломка современного устройства требует обращения к сертифицированному ремонтному персоналу. Профессиональные инженеры с помощью диагностического оборудования могут точно определить ошибки балансировочного станка, признаки и причины неисправностей.

При возникновении сбоев в работе оборудования сотрудники шиномонтажной мастерской должны немедленно прекратить работу и сообщить о возникновении неполадки непосредственному руководству. Руководитель в большинстве случаев принимает решение о ремонте станка в специализированном сервисе.

Ремонтники в первую очередь производят разборку и чистку оборудования, выявляют ошибки балансировочного станка, разбираются в деталях и составляют ведомость обнаруженных дефектов.

На основании этого документа становится понятно, как, каким образом и где можно осуществить ремонт, какие материалы и запасные части потребуются для этого. Все возможные варианты реанимирования оборудования доносятся до владельца мастерской. Заказчик рассматривает их, анализирует каждый на предмет временных и финансовых потерь и принимает окончательное решение в пользу того или иного способа ремонта. Затем составляется смета, осуществляется восстановление работоспособности станка.

В стандартный перечень услуг специализированных сервисных центров по ремонту оборудования для шиноремонтной мастерской входит:

- установка оборудования и наладочные работы;

- калибровка измерительных приборов;

- замена неисправных комплектующих;

- диагностические работы;

- замена технических жидкостей оборудования;

- ремонт электрической части, в том числе замена привода;

- сервисные работы;

- консультационные услуги;

- регулировка механизма;

- замена, калибровка программного обеспечения.

Товары из категории

Перейти в каталог

Ошибки балансировочного станка и методы самостоятельного их устранения

Ниже приведены коды неисправностей и причины их появления, а также методы устранения.

| Код ошибки | Наименование и возможная причина ошибки | Способ устранения |

| Err 1 | Неправильное направление вращения вала или ошибка ротационного датчика. | Поменять местами 2 фазы 380 B или выполнить операции аналогичные ошибкам 6 и 8. |

| Err 2 | Ошибка EEPROM. Нет контакта с D9 или она неисправна. | Замена платы вычисления. |

| Err 3 | Ошибки параметров станка | Произвести обнуление параметров станка, если код ошибки сохранится, необходима замена платы вычисления. |

| Err 4 | Ошибка усилителя сигнала пьезодатчиков. Напряжение на входах АЦП <0.8 В или >2.3 В | Проверить напряжение питания платы ±5 В и -5В. Если оно в норме, возможно появление утечек из-за отсыревания. Требуется просушить станок, плату вычислителя или заменить ее. |

| Err 5 | Ошибка параметра балансировки вала | Если ошибка возникает при включении станка и повторяется, произведите действия аналогичные ошибке Err 3. Если ошибка возникает при балансировке, это означает, что сигналы с датчиков превышают допустимое значение. |

| Err 6 | Ошибка нулевого отсчёта ротационного датчика | Произвести регулировку положения ротационного датчика и проверить чистоту диска с метками на шкиве. |

| Err 7 | Остановка вала в процессе измерения | Устранить причину остановки |

| Err 8 | Ошибка ротационного датчика | Проверить положение ротационного датчика и чистоту диска с метками |

| Err 9 | Замкнуты кнопки клавиатуры при включении станка | Произвести замену клавиатуры |

| Err 10 | Нет сигнала с частотного преобразователя | Произвести проверку предохранителя на частотном преобразователе, при его неисправности заменить |

Калибровка балансировочного станка

По прошествии определенного времени точность показателей балансировочного станка может падать. Проверку его работы осуществляют следующим образом:

- Берется колесо 15-го или 16-го радиуса и устанавливается на станок.

- В ручном режиме вводятся необходимые параметры.

- Запускается процесс балансировки.

- После остановки колеса выдается результат 25-30. Производится установка грузиков и снова запускается станок. Результат может быть в пределах 05-10.

В случае если после трех балансировок колесо не уравновешивается, то это первый сигнал о необходимости проверки конусов на наличие люфтов и их посадки на валу.

Если указанные выше проблемы подтвердились, то следует провести обязательную калибровку оборудования. Это делается следующим образом:

- После того как показатели доведены до значения 00-00, следует набить грузик весом 100 грамм и запустить процесс балансировки. Должны получиться показатели 00-100.

- Если значения будут составлять 05-95, то уже нужно планировать мероприятия по калибровке станка. Работать на нем еще допустимо, но следует тщательно проверить крепление и наличие люфтов.

- В случае если итоговое значение после контрольной балансировки показывает отклонение в 15 единиц, работа запрещается до калибровки оборудования.

Если не удается достигнуть параметров 00-100, требуется проведение технического обслуживания стенда с привлечением квалифицированного ремонтного персонала. Они произведут его очистку от загрязнений, замерят напряжение сети и т.д. После чего производится повторный процесс калибровки.

Также необходимо обращать внимание на то, как балансировочный стенд производит оценку колеса посредством измерения его параметров. Для этого диск условно делится на горизонтальную и вертикальную плоскости, благодаря чему шина условно разделяется на четыре приблизительно одинаковые части.

При определении параметров колеса главную роль играет точность его установки на вал балансировочного оборудования. Идеальным вариантом является тот, при котором все четыре части оказываются равными. В случае неперпендикулярной установки колеса на вал станка разделение его на части будет неравномерным, что приведет к искажению снимаемых данных.

Нужно ли калибровать новый балансировочный станок

Многие начинающие владельцы шиноремонтной мастерской считают, что при покупке нового балансировочного оборудования можно не производить его калибровку. Правильно это или нет?

При изготовлении балансировочного станка завод-изготовитель обязан провести первичное опробование его работы и осуществить калибровку. Но чаще всего с момента производства оборудования и до его покупки и доставки потребителю может пройти довольно большой период времени, в течение которого станок претерпевает несколько транспортировочных переездов.

Необходимо помнить, что оборудование, предназначенное для балансировки карданных валов и колес, должно проходить периодические проверки, техническое обслуживание и калибровки. Если в процессе работы не получается произвести балансировку с первой попытки, то это является первым признаком того, что вероятно калибровка станка была сбита.

В качестве примера можно рассмотреть балансировочное оборудование фирмы Trommelberg. Этот производитель очень популярен в нашей стране. Правильность показаний нового станка проверяют следующим образом: на правую часть пустого ротора прикрепляют грузик, весом 100 грамм и запускают процесс балансировки.

Идеальными показателями будут: нулевое значение с левой стороны, а с правой – 100. При установке грузика с левой стороны показатели соответственно меняются. Допустимая погрешность оборудования может составлять 1 – 2 грамма. На практике абсолютно новые станки могут выдавать показатели 35-75 вместо положенных 0-100.

Следовательно, после монтажа и пробного включения нового станка необходима его калибровка. Впоследствии это сэкономит время, нервы и позволит оказывать качественные услуги клиентам, которые будут рады посетить ваш сервис еще раз.

О чем речь? Ошибки балансировочного станка возникают при долгой службе устройства, и это нормальное явление. Большую часть из них можно убрать, проведя несложные манипуляции и калибровку.

На что обратить внимание? Однако сложные неисправности требуют иного подхода. Отремонтировать балансировочный станок своими силами можно, но только если вы четко знаете, что делаете. В противном случае лучше обратиться к специалистам.

В этой статье:

- Устройство балансировочного станка

- Причины и признаки неисправности балансировочного станка

- Ошибки балансировочного станка и методы самостоятельного их устранения

- Калибровка балансировочного станка

- Нужно ли калибровать новый балансировочный станок

Устройство балансировочного станка

Наверное, каждый второй автолюбитель хоть раз в жизни сталкивался с ездой на автомобиле с разбалансированным колесом. В результате такого движения в руле транспортного средства ощущается сильная вибрация, происходит ускоренный износ резины и деталей подвески. Причиной разбалансировки является несовпадение геометрического центра колеса и его центра массы.

Процесс балансировки колес и карданных валов автомобиля предотвращает неравномерное истирание покрышек, увеличивает эксплуатационный период ступичных подшипников и деталей подвески. Наибольшим спросом эта услуга пользуется осенью и весной, когда все автолюбители переобувают своего «железного коня» в зимнюю резину, и наоборот.

Балансировка колес или карданных валов осуществляется только с помощью специализированного оборудования. Простая сборка колеса, хоть и правильная, не подразумевает его автоматическое уравновешивание. Специализированное балансировочное оборудование работает в различных режимах с различными размерами и формами дисков.

Если укрупненно рассмотреть конструкцию станка, то она состоит из опор, электромотора и комплекта измерительных датчиков. В процессе балансировки электромотор вращает оправку, на которой закреплено колесо. С помощью датчиков на вращающемся колесе определяется место неуравновешенности.

По конструкции опор балансировочные станки могут быть:

- Мягкими. В этом случае при балансировке происходит измерение амплитуды и частоты движения опоры, спровоцированных кручением разбалансированного колеса. Под каждый вид детали подбирается индивидуальный станок, следовательно, результаты проверок более точны.

- Жесткими. Здесь происходит измерение давления и фазы ротора. Это универсальный станок, который может тестировать разные виды деталей, но при этом точность измерений не такая высокая, как у станков с мягкими опорами.

Ось вращения у балансировочных стендов может быть как вертикальной, так и горизонтальной. Наиболее точные измерения происходят при наличии автоматизированного привода.

Одним из важнейших устройств станка является датчик измерения скорости. Его работа основана на принципе акселерометра или магнитной индукции.

Следующим, не менее важным устройством является датчик измерения угла разворота.

В зависимости от значения показаний датчиков, а также количества поворотов колеса определяются место и масса, которую необходимо добавить.

По способу ввода данных балансировочные стенды могут быть:

- автоматическими;

- ручными.

При балансировке на автоматическом стенде необходимо ввести данные о диаметре колеса, расстоянии до диска, а иногда и ширине. Такой тип оборудования требуем минимальных затрат по времени для уравновешивания дисков и карданных валов. Вывод информации происходит на жк-монитор в цифровом виде.

Во втором случае специалист производит измерение колеса вручную, с помощью линейки, а затем вводит данные в станок.

Признаки неисправности балансировочного станка

Понять, что оборудование для балансировки карданных валов и колес неисправно, можно по следующим признакам:

- не удается произвести балансировку с первого раза;

- происходит неправильное определение массы и геометрии колеса, что свидетельствует о неисправности датчиков;

- во время работы происходит сброс показателей;

- автоматика выдает сообщение об ошибке балансировочного станка;

- треск подшипников или посторонние шумы от других деталей;

- сильное биение во время работы;

- сбой программного обеспечения.

Это далеко не весь перечень неисправностей, которые указывают на потребность в настройке оборудования или его ремонте. Любая, даже самая незначительная, поломка современного устройства требует обращения к сертифицированному ремонтному персоналу. Профессиональные инженеры с помощью диагностического оборудования могут точно определить ошибки балансировочного станка, признаки и причины неисправностей.

При возникновении сбоев в работе оборудования сотрудники шиномонтажной мастерской должны немедленно прекратить работу и сообщить о возникновении неполадки непосредственному руководству. Руководитель в большинстве случаев принимает решение о ремонте станка в специализированном сервисе.

Ремонтники в первую очередь производят разборку и чистку оборудования, выявляют ошибки балансировочного станка, разбираются в деталях и составляют ведомость обнаруженных дефектов.

На основании этого документа становится понятно, как, каким образом и где можно осуществить ремонт, какие материалы и запасные части потребуются для этого. Все возможные варианты реанимирования оборудования доносятся до владельца мастерской. Заказчик рассматривает их, анализирует каждый на предмет временных и финансовых потерь и принимает окончательное решение в пользу того или иного способа ремонта. Затем составляется смета, осуществляется восстановление работоспособности станка.

В стандартный перечень услуг специализированных сервисных центров по ремонту оборудования для шиноремонтной мастерской входит:

- установка оборудования и наладочные работы;

- калибровка измерительных приборов;

- замена неисправных комплектующих;

- диагностические работы;

- замена технических жидкостей оборудования;

- ремонт электрической части, в том числе замена привода;

- сервисные работы;

- консультационные услуги;

- регулировка механизма;

- замена, калибровка программного обеспечения.

Ошибки балансировочного станка и методы самостоятельного их устранения

Ниже приведены коды неисправностей и причины их появления, а также методы устранения.

| Код ошибки | Наименование и возможная причина ошибки | Способ устранения |

| Err 1 | Неправильное направление вращения вала или ошибка ротационного датчика. | Поменять местами 2 фазы 380 B или выполнить операции аналогичные ошибкам 6 и 8. |

| Err 2 | Ошибка EEPROM. Нет контакта с D9 или она неисправна. | Замена платы вычисления. |

| Err 3 | Ошибки параметров станка | Произвести обнуление параметров станка, если код ошибки сохранится, необходима замена платы вычисления. |

| Err 4 | Ошибка усилителя сигнала пьезодатчиков. Напряжение на входах АЦП <0.8 В или >2.3 В | Проверить напряжение питания платы ±5 В и -5В. Если оно в норме, возможно появление утечек из-за отсыревания. Требуется просушить станок, плату вычислителя или заменить ее. |

| Err 5 | Ошибка параметра балансировки вала | Если ошибка возникает при включении станка и повторяется, произведите действия аналогичные ошибке Err 3. Если ошибка возникает при балансировке, это означает, что сигналы с датчиков превышают допустимое значение. |

| Err 6 | Ошибка нулевого отсчёта ротационного датчика | Произвести регулировку положения ротационного датчика и проверить чистоту диска с метками на шкиве. |

| Err 7 | Остановка вала в процессе измерения | Устранить причину остановки |

| Err 8 | Ошибка ротационного датчика | Проверить положение ротационного датчика и чистоту диска с метками |

| Err 9 | Замкнуты кнопки клавиатуры при включении станка | Произвести замену клавиатуры |

| Err 10 | Нет сигнала с частотного преобразователя | Произвести проверку предохранителя на частотном преобразователе, при его неисправности заменить |

Калибровка балансировочного станка

По прошествии определенного времени точность показателей балансировочного станка может падать. Проверку его работы осуществляют следующим образом:

- Берется колесо 15-го или 16-го радиуса и устанавливается на станок.

- В ручном режиме вводятся необходимые параметры.

- Запускается процесс балансировки.

- После остановки колеса выдается результат 25-30. Производится установка грузиков и снова запускается станок. Результат может быть в пределах 05-10.

В случае если после трех балансировок колесо не уравновешивается, то это первый сигнал о необходимости проверки конусов на наличие люфтов и их посадки на валу.

Если указанные выше проблемы подтвердились, то следует провести обязательную калибровку оборудования. Это делается следующим образом:

- После того как показатели доведены до значения 00-00, следует набить грузик весом 100 грамм и запустить процесс балансировки. Должны получиться показатели 00-100.

- Если значения будут составлять 05-95, то уже нужно планировать мероприятия по калибровке станка. Работать на нем еще допустимо, но следует тщательно проверить крепление и наличие люфтов.

- В случае если итоговое значение после контрольной балансировки показывает отклонение в 15 единиц, работа запрещается до калибровки оборудования.

Если не удается достигнуть параметров 00-100, требуется проведение технического обслуживания стенда с привлечением квалифицированного ремонтного персонала. Они произведут его очистку от загрязнений, замерят напряжение сети и т.д. После чего производится повторный процесс калибровки.

Также необходимо обращать внимание на то, как балансировочный стенд производит оценку колеса посредством измерения его параметров. Для этого диск условно делится на горизонтальную и вертикальную плоскости, благодаря чему шина условно разделяется на четыре приблизительно одинаковые части.

При определении параметров колеса главную роль играет точность его установки на вал балансировочного оборудования. Идеальным вариантом является тот, при котором все четыре части оказываются равными. В случае неперпендикулярной установки колеса на вал станка разделение его на части будет неравномерным, что приведет к искажению снимаемых данных.

Нужно ли калибровать новый балансировочный станок

Многие начинающие владельцы шиноремонтной мастерской считают, что при покупке нового балансировочного оборудования можно не производить его калибровку. Правильно это или нет?

При изготовлении балансировочного станка завод-изготовитель обязан провести первичное опробование его работы и осуществить калибровку. Но чаще всего с момента производства оборудования и до его покупки и доставки потребителю может пройти довольно большой период времени, в течение которого станок претерпевает несколько транспортировочных переездов.

Необходимо помнить, что оборудование, предназначенное для балансировки карданных валов и колес, должно проходить периодические проверки, техническое обслуживание и калибровки. Если в процессе работы не получается произвести балансировку с первой попытки, то это является первым признаком того, что вероятно калибровка станка была сбита.

В качестве примера можно рассмотреть балансировочное оборудование фирмы Trommelberg. Этот производитель очень популярен в нашей стране. Правильность показаний нового станка проверяют следующим образом: на правую часть пустого ротора прикрепляют грузик, весом 100 грамм и запускают процесс балансировки.

Идеальными показателями будут: нулевое значение с левой стороны, а с правой – 100. При установке грузика с левой стороны показатели соответственно меняются. Допустимая погрешность оборудования может составлять 1 – 2 грамма. На практике абсолютно новые станки могут выдавать показатели 35-75 вместо положенных 0-100.

Следовательно, после монтажа и пробного включения нового станка необходима его калибровка. Впоследствии это сэкономит время, нервы и позволит оказывать качественные услуги клиентам, которые будут рады посетить ваш сервис еще раз.

Во время работы на балансировочном станке могут происходит различные сбои и поломки. Раскалибровка, это одна из проблем, которая может возникнуть.

Раскалибровка возникает из-за:

1) Перепада напряжения. Дабы не допустить такого, рекомендуем установить стабилизатор напряжения.

2) Удары по валу или корпусу балансировочного станка. Сильное физическое воздействие также может спровоцировать раскалибровку.

Калибровка балансировочного станка.

- Калибровка тракта измерения дистанции.

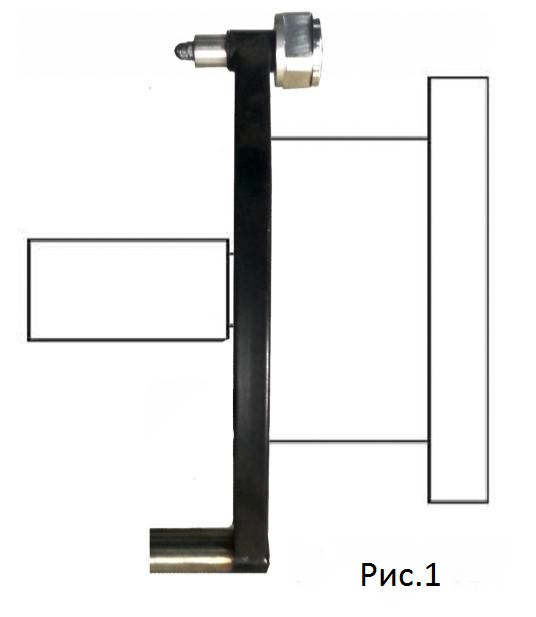

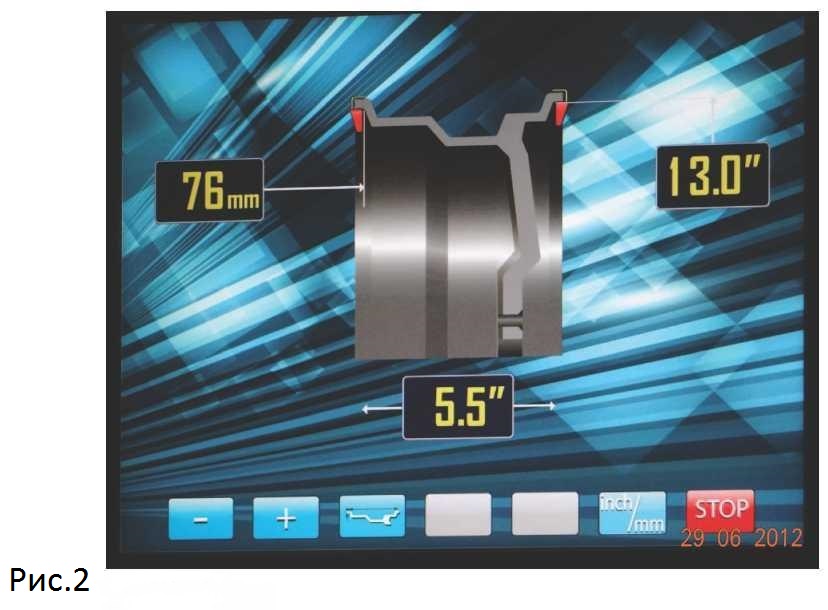

Для оценки погрешности устройства ввода дистанции выдвиньте штангу ввода параметров и уприте внешнюю боковую сторону её рукоятки в задний торец фланца вала (рис 1). При этом на экране ввода геометрических параметров (рис.2) появится величина дистанции. Если величина дистанции не равна 117±5 мм, то устройство ввода дистанции требует калибровки.

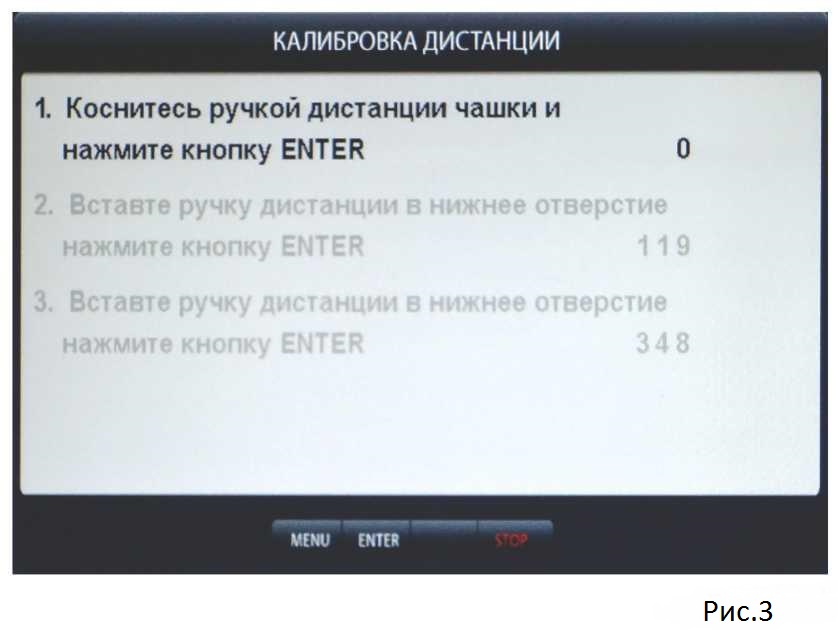

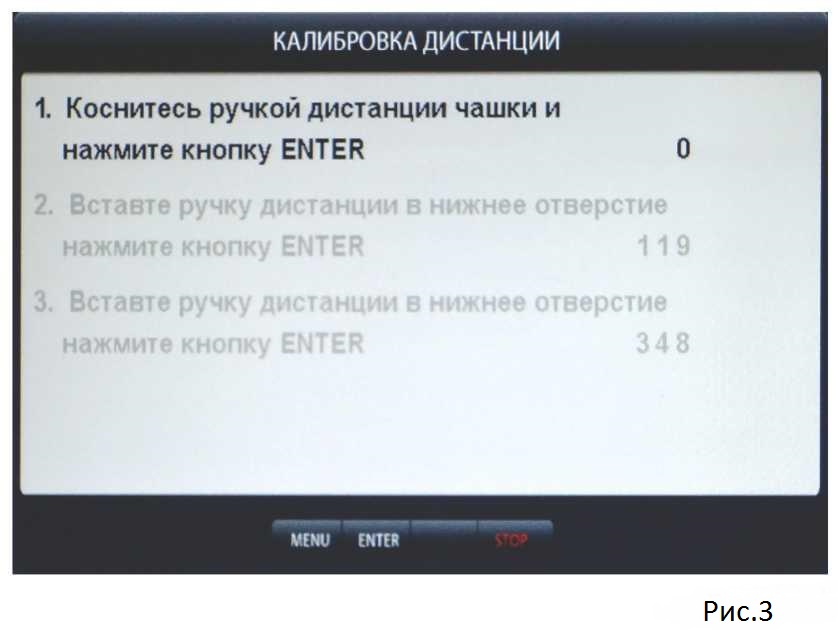

Нажмите кнопку «MENU», в открывшемся окне выберите пункт 5 «Калибровка». Выберите пункт 2 «Калибровка дистанции» (рис. 3). Выдвиньте штангу ввода параметров, уприте внешнюю боковую сторону её рукоятки в задний торец фланца вала, и нажмите кнопку «Enter». В окне «Калибровка дистанции» выделится второй пункт 2. Вставьте ручку дистанции в отверстие 2. Нажмите кнопку «Enter».

Если вы хотите откалибровать только тракт измерения дистанции и не переходить к калибровке тракта измерения диаметра, нужно выйти из «Menu», «Калибровка дистанции» для этого нажмите кнопку «Start». Появится «Параметры записаны», а на экране появится изображение основного рабочего экрана.

- Калибровка тракта ввода диаметра диска колеса.

Установите на вал станка шаблон для калибровки. Вставьте наконечник рукоятки выдвижной штанги в нижнее отверстие шаблона и нажмите «Enter». В окне «Калибровка дистанции» выделите пункт 3. Вставьте ручку дистанции в отверстие 4, нажмите кнопку «Enter». Выполните указание по пункту 2, в окне «Калибровка дистанции» появится фраза «Параметры записаны». Нажмите кнопку «STOP» для возврата к основному рабочему экрану.

Процесс калибровки вы можете посмотреть на видео.

Список возможных ошибок при работе на балансировочном станке

|

Код ошибки |

Наименование ошибки и вероятная причина |

Метод устранения |

|

Err 1 |

Не правильное направление вращения вала либо ошибка ротационного датчика. |

Поменять местами 2 фазы 380 B либо выполнить операции как при ошибках 6 и 8. |

|

Err 2 |

Ошибка EEPROM. Нет контакта с D9 или она неисправна. |

Заменить плату вычисления. |

|

Err 3 |

Ошибки параметров станка |

Произвести стирание параметров станка, если код ошибки сохранится, то нужно заменить плату вычисления. |

|

Err 4 |

Ошибка усилителя сигнала пьезодатчиков. Напряжение на входах АЦП <0.8 В или >2.3 В |

Проверить напряжение питания платы ±5 В и -5В. Если они в норме, возможно появление утечек из-за отсыревания. Нужно просушить станок и плату вычислителя или заменить плату вычислителя. |

|

Err 5 |

Ошибка параметра балансировки вала |

Если ошибка возникает при включении станка и повторяется. Произведите действия как при ошибке Err 3. Если ошибка возникает при балансировке, это означает что сигналы с датчиков превышают допустимое значение. |

|

Err 6 |

Ошибка нулевого отсчёта ротационного датчика |

Отрегулировать положение ротационного датчика и проверить чистоту диска с метками на шкифе. |

|

Err 7 |

Остановка вала в процессе измерения |

Устранить причину остановки |

|

Err 8 |

Ошибка ротационного датчика |

Проверить положение ротационного датчика и чистоту диска с метками |

|

Err 9 |

Замкнуты кнопки клавиатуры при включении станка |

Заменить клавиатуру |

|

Err 10 |

Нет сигнала с частотного преобразователя |

Проверить предохранитель на частотном преобразователе. |

7.3 ОБЩИЙ ПОИСК НЕИСПРАВНОСТЕЙ И МЕТОДЫ УСТРАНЕНИЯ

| Неисправность | Причина | Метод устранения |

| Станок запускается, но на дисплеях ни-чего не показыва-ется | 1. Проверьте наличие напряже-ния в контуре 220 вольт

2. Неисправность панели с эле-ктрооборудованием 3. Ослабли соединения кабеля между панелью с электрообо-рудованием и компьютером 4. Неисправность панели компьютера |

1. Проверьте и подсоедините пода-чу электропитания

2. Замените панель с электрообору-дованием 3. Проверьте кабель с вилкой 4. Замените панель компьютера |

| Дисплей работает нормально, но кнопки запуска и ввода данных не работают | 1. Неисправны контакты включателей 2. Станок сломался |

1. Откройте корпус станка и вставьте вилку и затяните контакты вилки включателя

2. Снова запустите станок |

| Дисплей работает нормально, но после запуска колесо не тормозится | 1. Ослабли соединения кабеля между панелью с электрообо-рудованием и компьютером

2. Неисправность панели с эле-ктрооборудованием 3. Неисправность платы компьютера |

1. Вставьте и затяните кабель между платой компьютера и панелью с электрооборудованием

2. Замените панель с электрообору-дованием 3. Замените плату компьютера |

| Балансировка не точная и трудно получить «00» | 1. Плохое подсоединение датчика или плохой контакт

2. Утеряна величина из памяти |

1. Подсоедините заново 2. Исправьте величину в памяти в соответствии с руководством. |

| При каждом враще-нии изменение ве-личины не превы-шает 5 г | 1. Имеется посторонний пред-мет в ободе или деформация упорной поверхности в центре обода

2. Амортизатор датчика или быстроустанавливающаяся гайка слабо затянуты 3. Напряжение электропитания или давление воздуха недоста-точны, диск фланца не закре-плён |

1. Замените колесо

2. Откройте кожух и снова откали-бруйте датчик |

| При каждом враще-

нии диапазон из- менения величины будет 20 – 90 г |

1. Имеются посторонние пред-меты в колесе или величина дисбаланса колеса слишком велика

2. Повреждён датчик 3. Напряжение электропитания в сети слишком мало |

1. Замените колесо

2. Проверьте датчик и провода 3. Проверьте питание в сети и установите стабилизатор |

| Балансировка не-точная и трудно достигнуть «00» | 1. Датчик влажный или повре-ждён 2. Сбой программы |

1. Снова откалибруйте, просушите и затем произведите самокалибро-вку, или замените датчик

2. Снова произведите самокалибро-вку |

| При повторной установке и снятии величина дисбалан-са превышает 10 г | 1. Внутреннее отверстие колеса имеет отклонение

2. Диск фланца в сборе устано-влен неправильно |

1. Замените колесо 2. Проверьте упорную поверхность и попытайтесь снова |

7.4 СТАНДАРТНЫЕ ПРИНАДЛЕЖНОСТИ

ОПЦИОННЫЕ ПРИНАДЛЕЖНОСТИ

ПЕРЕЧЕНЬ СТАНДАРТНЫХ ПРИНАДЛЕЖНОСТЕЙ

Клещи (молоток) ……………………………………………………………. 1 шт.

Скоба для замера ширины обода …………………………………………… 1 шт.

Конусы ……………………………………………………………………….. 1 набор

Быстроустанавливающаяся гайка ………………………………………….. 1 шт.

Резьбовой конец вала ……………………………………………………….. 1 шт.

Болт М10х160 ……………………………………………………………….. 1 шт.

Стандартный грузик ………………………………………………………… 1 шт.

Чашка ………………………………………………………………………… 1 шт.

Защита чашки ………………………………………………………………… 1 шт.

Пружина ……………………………………………………………………… 1 шт.

8. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

|

ПРЕДУПРЕЖДЕНИЕ |

Производитель не примет на себя никакой ответственности в том случае, если будут предъявлены претензии на дефекты, произошедшие в результате использования неоригинальных запасных частей или принадлежностей.

|

ПРЕДУПРЕЖДЕНИЕ |

До производства каких-либо регулировок или операций технического обслуживания выньте вилку провода питания станка из розетки и убедитесь, что все движущиеся детали неподвижны.

|

ПРЕДУПРЕЖДЕНИЕ |

Не снимайте и не изменяйте никакие детали станка (кроме как во время технического обслуживания).

|

ПРЕДОСТЕРЕЖЕНИЕ |

Содержите рабочую зону в чистоте.

Никогда не пользуйтесь для удаления отложений со станка сжатым воздухом и/или струями воды. Примите все возможные меры для предотвращения отложений пыли или неполного её удаления во время операций чистки станка. Содержите в чистоте балансирующий вал, крепёжную кольцевую гайку, центрирующие конуса и фланец. Эти компоненты могут быть очищены с помощью щётки, предварительно смоченной в не загрязняющих окружающую среду чистящих средствах. Обращайтесь с конусами и фланцами осторожно, чтобы избежать их падения и последующего повреждения, которое может повлиять на точность центрирования. После использования храните конуса и фланцы в таких местах, в которых они соответствующим образом защищены от пыли и грязи. Если необходимо, используйте для чистки панели с дисплеями этиловый спирт. Производите процедуру калибровки не реже одного раза в шесть месяцев.

СМАЗКА

Единственными вращающимися деталями балансировочного станка являются мотор и балансирующий вал. Эти детали должны периодически смазываться операторами. Если станок используется очень часто, более 2-х часов в день, то необходима ежегодная проверка подшипников. И один раз в год нужно проверять станок, если он используется менее 2-х часов в день. При проверке не вскрывайте подшипники, вам только нужно вставить отвёртку, чтобы проверить шумность их работы. Из-за условий работы подшипники закрыты и имеют опоры, и нет необходимости менять в них консистентную смазку, или удалять её. В дополнение, скорость их вращения не так велика, как на другом оборудовании, в связи с чем заменять консистентную смазку нет необходимости. Если вы заметите ненормальность в работе подшипника или его работа станет шумной, замените подшипник. Если пользователь подтвердит, что подшипник заменять не нужно, то замените в нём только смазку. Разберите подшипник, откройте уплотняющее кольцо и заполните подшипник консистентной смазкой ХНР103. Эта операция должна производиться под наблюдением профессионального персонала, и после замены консистентной смазки необходимо произвести калибровку станка. Если замена смазки произведена неправильно, то это повлияет на точность работы станка. В этом случае вам необходимо заново установить уплотняющее кольцо, собрать станок и снова его отрегулировать.

Карта технической безопасности для смазки, использующейся в станках для балансировки колёс.

Смазка Mobilgrease XHP

Класс NLGI

Тип загустителя

Проявление цвета

Пенетрация обработанной детали 25, ASTM D 217, мм/10

Точка каплепадения, С, ASTN D 2265

Вязкость масляной основы, ASTM D 445, cSt @ 40 C

Изменение консистенции пенетрации, ASMT D 1831 (устанавливается раскатыванием смазки), мм/10

Проверка 4-мя сферами, диаметр вдавливания, ASMT D 2266, мм

Проверка 4-мя сферами, проплавляющая нагрузка, ASMT D 2509, кг

Проверка нагрузкой по Timken OK, ASMT D 2509, фунтов

Стабильность окисления, баллонный метод, ASMT D 942, падение давления за 100 часов, кПа

Предотвращение коррозии, ASMT D 1743

Коррозия по Emcor, IP 220, смыв водой с кислотным раствором

Защита от коррозии, IP 220-mod, смыв дистиллированной водой

Коррозия на меди, ASMT D 4048

Стойкость к распылению воды, ASMT D 4049, % распыления

Смыв водой, ASMT D 1264, потеря (веса в %)

УТИЛИЗАЦИЯ

Если станок должен быть сдан в утиль, то разделите его на электрические, электронные, пластмассовые и стальные компоненты и сдавайте их в утиль по отдельности, как это предусмотрено действующим местным законодательством.

ИНФОРМАЦИЯ ПО ОКРУЖАЮЩЕЙ СРЕДЕ

Если на табличке с данными станка имеется перекрещенное изображение мусорного бака,

то это означает, что для утилизации должна применяться следующая процедура.

Данное изделие может содержать вещества, которые могут оказаться опасными для окружающей среды и для здоровья людей, если они не будут правильно утилизированы.

Электрическое и электронное оборудование никогда не должно утилизироваться в обычные баки для бытовых отходов, а должно быть собрано отдельно для соответствующей переработки.

Символ перекрещенного мусорного бака , помещённый на изделии и на данной странице, напоминает пользователю, что изделие в конце своего срока службы должно быть правильно утилизировано.

Таким образом, предотвращаются опасные последствия воздействия содержащихся в данных изделиях веществ, которые при неправильной переработке или при неправильном использовании части из них могут повлиять на окружающую среду или на здоровье людей. Кроме того, это помогает восстановить, переработать и снова использовать многие из содержащихся в данных изделиях материалов.

Производители и дистрибьюторы электрического и электронного оборудования обеспечивают систему правильного сбора таких изделий для своих целей.

Свяжитесь с вашим местным дистрибьютором для получения информации по процедурам сбора отходов в конце срока службы вашего изделия.

При покупке данного изделия ваш дистрибьютор проинформирует вас о возможности возвратить бесплатно в конце срока службы некоторые детали оборудования, если они эквивалентного типа и имеют те же функции, что и продаваемые им изделия.

Любая утилизация изделия другим методом, чем изложенный выше, повлечёт за собой штрафные санкции, предусмотренные действующим национальным законодательством в той стране, в которой утилизируется изделие.

Дальнейшие меры по защите окружающей среды предусматривают рекомендованную переработку внутренней и наружной упаковки изделия и правильную утилизацию использованных батарей (только в том случае, если они имеются в изделии).

Ваша помощь, препятствуя выбросу в окружающую среду потенциально опасных веществ, является очень важной для снижения количества природных ресурсов, используемых для производства электрического и электронного оборудования, снижения использования земельных угодий для размещения отходов и улучшения качества жизни.

СРЕДСТВА ПОЖАРОТУШЕНИЯ, КОТОРЫЕ ДОЛЖНЫ ИСПОЛЬЗОВАТЬСЯ

Для выбора наиболее подходящего огнетушителя, проконсультируйтесь по следующей таблице.

Сухие материалы

Вода ДА

Пена ДА

Порошок ДА*

СО2 ДА*

ДА* Применяйте только в том случае, если соответствующего огнетушителя не имеется или если очаг загорания небольшой.

Горючие жидкости

Вода НЕТ

Пена ДА

Порошок ДА

СО2 ДА

Электрооборудование

Вода НЕТ

Пена ДА

Порошок ДА

СО2 ДА

|

ПРЕДУПРЕЖДЕНИЕ |

В таблице содержатся общие инструкции, которые должны использоваться пользователями в качестве направляющей линии. Все данные по каждому типу огнетушителя должны быть получены от соответствующего производителя.

9. ПОДРОБНОЕ ОПИСАНИЕ РАБОТЫ

РАБОТА

9.1 Как отбалансировать колесо?

1. Включите электропитание.

2. Выберите конус в зависимости от колеса. Установите колесо на главный вал балансировочного станка и надёжно закрепите его.

3. Введите параметры колеса.

3.1 Вытяните измерительное устройство балансировочного станка для замера величины Dis (расстояние до обода), которое представляет собой расстояние от внутренней стороны колеса до корпуса станка. В соответствии с показаниями измерительного устройства, единицами измерения которого являются см, нажимайте для изменения величины и для доведения величины, показываемой в окне справа, до замеренной величины. Но единицами измерения этой показываемой величины являются мм, так что вы должны ввести 55 мм, если замеренная величина равна 5,5 см.

3.2 Используйте измерительное устройство для замера Br (ширины обода), которое означает ширину обода. Нажимайте для ввода величины ширины обода, которая является подразумеваемой величиной и выражается в дюймах. Если вы желаете перевести эту величину в мм, то вы должны нажать

для того, чтобы произвести конверсию единиц измерения.

3.3 Проверьте величину Dia (диаметр), которая представляет собой величину диаметра обода, указываемую на шине. Нажимайте для доведения величины, показываемой в окне справа, до размера диаметра обода. Вы также можете использовать клавишу

для того, чтобы произвести конверсию единиц измерения в мм.

4. Опустите кожух ограждения колеса (вы также можете нажать клавишу «start» – запуск). После того, как станок запустится в работу, произведёт вращение колеса и замерит величину дисбаланса, он автоматически остановится. В левом и правом окнах будут показаны соответствующие величины. Вращайте колесо до тех пор, пока не будут светиться все индикаторные лампочки положения. Установите грузик весом, равным показываемой в окне величине, в положении на 12 часов на внутренней, наружной сторонах колеса. Снова запустите станок в работу и проверьте дисбаланс. В окнах будут показаны величины дисбаланса. Процесс балансировки будет завершён после получения требующегося диапазона балансировки.

(Более подробные инструкции по эксплуатации станка, обслуживанию и т.д. вы можете найти в официальных инструкциях от компании Sivik на страницах стендов в нашем каталоге)

Электронный блок станка, при появлении ошибок или иных проблем выдает сообщение, где в левой части дисплея (монитора) будет сообщение — Err, а в правой части дисплея будет код ошибки. Ниже приведены возможные ошибки балансировочного станка

Коды ошибок в балансировочных станках Сивик

| Код | Описание | Как устранить |

|---|---|---|

| 01 | Колесо было остановлено, измерение было прервано | Запустить измерение снова, дождавшись окончания процедуры |

| 10 | Ошибка,с калибровкой прибора, для измерения диаметра | Откалибровать данный прибор |

| 11 | Неверный калибровочный коэффициент (значение не является допустимым) | Откалибровать прибор (датчик) для считывания дисбаланса |

| 21 | Во внутренней памяти станка, нет записей с параметрами колес | При появлении данной ошибки после включения станка, следует записать параметры колеса в первую ячейку |

| 30 | Поломка датчика угла | Получить обслуживание в сервисе |

| 50 | Ошибка возникает при неустановленном пороге обнуления | Установить порог обнуления |

| 51 | Ошибка, связанная со чтением со счетчика нулевых значений | Получить обслуживание в сервисе |

| 52 | Постоянная времени – некорректна либо ошибки при ее считывании | Получить обслуживание в сервисе |

| 53 | Не выполнена калибровка, прибора, измеряющего диаметр | Откалибровать прибор, измеряющий диаметр |

| 54 | Прибор для измерения дисбаланса не откалиброван | Откалибровать прибор |

| 55 | Ошибка с начальным дисбалансом | Устранить начальный дисбаланс |

| 70,71,72,79 | Ошибка, связанная с управлением приводом | Получить обслуживание в сервисе |

| 73 | Ошибка с прибором для измерения углов (датчиком) либо с управлением приводом | Получить обслуживание в сервисе |

| 80 | Нажатие кнопки ПУСК и начало измерений, с поднятым кожухом и включенной функции блокировки старта при поднятом кожухе | Опустить кожух, либо отключить блокировку согласно инструкции |

Другие ошибки

| № | Название | Описание | Действия для исправления |

|---|---|---|---|

| 1 | После включения не горят индикаторы | Питание не подключено | Проверить исправность розетки или провода |

| Предохранитель не работает | Установить другой предохранитель | ||

| 2 | Результаты двух и более измерений отличаются свыше чем на 5 г (без замены колеса) | Станок был неправильно смонтирован на рабочее место | Переустановить станок в соответствии с требованиями |

| Колесо при измерениях проскальзывает | Очистить от загрязнителей, обезжирить поверхности как вала с чашкой, так и диска колеса. Повторно закрепить колесо в соответствии с инструкцией и убедиться в отсутствии проскальзывания после завершения измерений | ||

| Инородные предметы в чашке вала | Убрать лишние предметы из чашки вала | ||

| Разные загрязнители (мусор, вода) и предметы под покрышкой | Разбортовать колесо, произвести очистку покрышки | ||

| Механическое воздействие на станок (удары, либо вибрации) | Устранить механическое воздействие на станок | ||

| Вал был плохо закреплен | Переустановить вал в соответствии с инструкцией | ||

| 3 | После повторной установки колеса итоги измерений отличаются на 15 г и более (колесо 13”, ширина 5”) | Поверхности, предназначенные для монтажа диска или вала, загрязнены | Произвести очистку поверхностей |

| Инородные предметы, вода в камере колеса | Разбортовать колесо, удалить инородные предметы и(или) воду | ||

| Колесо неправильно закреплено (выбран неправильный метод), либо колесо – некондиционное | Заменить колесо или изменить метод крепления | ||

| Чрезмерный собственный дисбаланс вала | Произвести проверку и (если требуется) убрать дисбаланс вала | ||

| 4 | После калибровки станка точность измерения дисбаланса не соответствует требованиям | Неправильная калибровка станка, или механические воздействия на него во время измерений | Повторно откалибровать |

| Причины описаны во втором и третьем пунктах данной таблицы | Решение аналогичное описанному во втором и третьем пунктах | ||

| 5 | При подключенном питании и попытке включения, станок не включается, либо появляется звуковой сигнал | Сработало устройство защиты от перенапряжения | Обесточить станок, проверить и устранить причину перенапряжения сети. Перезапустить станок |

Как откалибровать балансировочный станок

Балансировочный станок – оборудование, необходимое для любого шиномонтажа. Колесо крепится на специальную ось и вращается с определенной скоростью, чтобы определить, есть ли нарушения его баланса. Аппарат также поможет исправить выявленные погрешности.

Если баланс колеса нарушен, это может приводить к самым разным последствиям: от ускоренного износа резины и вибрации корпуса автомобиля до ухудшения управляемости и непредсказуемого поведения машины на высокой скорости. Поэтому балансировку колес необходимо проводить после каждого вмешательства в ходовую.

Когда нужно калибровать балансировочный станок

Существует несколько случаев, когда оборудование обязательно нуждается в настройке и точной калибровке:

- После покупки нового станка. Необходимо настроить устройство сразу же после того, как вы приобрели и установили его. Даже если техника калибровалась на заводе, после транспортировки придется сделать это заново.

- После перемещения балансировочного оборудования на новое место. Если пришлось передвинуть агрегат даже в пределах помещения, все равно следует снова его настроить для правильной работы.

- Перед началом сезона. Водители массово переобуваются в летнюю или зимнюю резину два раза в год: весной и осенью. Следует провести калибровку до того, как к вам выстроится очередь клиентов.

Кроме того, обязательно нужно настраивать устройство, если вы стали замечать какие-либо неточности в его измерениях или работе. Например, прибор стал неправильно показывать диаметр колеса.

Можно ли калибровать оборудование самостоятельно

Дорогие автоматические балансировочные станки откалибровать самостоятельно не получится. Дело в том, что для этого нужны специальные приборы, а также программные коды, которые есть только у специалистов, занимающихся этим. Но и устанавливают такую аппаратуру, как правило, только крупные сервисные центры, для которых вызвать калибровщика – не проблема.

Оборудование бюджетного сегмента можно калибровать своими силами – подробная инструкция, как это сделать, есть в сопроводительной документации. Процедура проводится при помощи штампованного колеса и набора калибровочных грузиков массой 50-100 грамм.

Условия для калибровки оборудования

Перед тем, как настраивать станок, его сначала следует правильно установить. Для этого обязательно нужно соблюсти такие условия:

- Техника устанавливается на бетонный пол и надежно прикручивается к нему, чтобы исключить встряски и вибрации, которые могут нарушить работу аппарата.

- Нельзя размещать агрегат на деревянном полу или другом настиле, который хорошо передает колебания, иначе вибрация от работы других приборов или шагов персонала будет передаваться на корпус устройства.

- Также недопустимы перепады напряжения, поэтому стоит установить подходящий по мощности стабилизатор, чтобы исключить внезапные скачки тока в сети.

Прежде чем настраивать оборудование, обязательно убедитесь, что все условия соблюдены. Без этого техника не будет работать корректно.

Калибровка балансировочных станков AE&T

Процесс настройки оборудования отличается в зависимости от типа аппарата (автоматический, ручной, полуавтоматический), а также от производителя и модели. Приводимый алгоритм действий поможет настроить технику AE&T, а также подобную ей.

Для самокалибровки выполните такую последовательность действий:

- Поместите на ось сбалансированное колесо и закрепите его.

- Задайте с помощью кнопок расстояние до колеса, его ширину и диаметр. Если прибор не определяет этого автоматически, значения можно измерить с помощью выдвижной линейки и кронциркуля.

- Если аппарат сам определяет параметры колеса, обязательно перепроверьте значения – возможно, понадобится дополнительная калибровка линейки.

Важное замечание: обязательно убедитесь, что стенд правильно определяет ширину и диаметр колеса, иначе все дальнейшие манипуляции не имеют смысла – калибровка будет неточной. Кроме того, следует также убедиться, что используемые грузики весят 100 грамм. Для этого их нужно просто взвесить на электронных весах. Допускается погрешность до 1 грамма.

Продолжаем настройку калибровочного стенда:

- На панели управления нажмите сочетание клавиш «F» + «C». Держите их зажатыми, пока на табло не загорится надпись «CAL», которая будет обозначать, что калибровка началась.

- Обязательно удерживайте клавиши нажатыми, пока надпись «CAL» не перестанет мигать, иначе процесс настройки не начнется. Когда дисплей перестанет мигать, нужно опустить кожух нажать «Start».

- После окончания вращения колеса справа на табло появится надпись «ADD 100». После этого нужно закрепить с внешней стороны колеса грузик на 100 грамм в положении на 12 часов. Опускаем защитный кожух и нажимаем «Start».

- Станок проведет цикл калибровки, после чего появится надпись «END CAL», означающая, что все успешно завершено. После этого убираем грузик с колеса.

- Данные автоматически сохранятся в памяти устройства, и с этого момента его можно использовать для работы.

Важно знать, что балансировочные станки AE&T и другое оборудование этого типа калибруется по одной стороне. Положение грузика на внутренней стороне и прочие данные можно исправить, зайдя в заводские настройки аппарата. Если сделать это неправильно, серьезно нарушится работа техники, потому делать это самостоятельно не рекомендуем.

Если вдруг возникла необходимость в корректировке этих значений, стоит доверить ее специалистам.

Процедура самокалибровки не отнимает много времени. Ее рекомендуется проводить каждый раз, когда показания оборудования вызывают сомнения. Калибровать аппарат может понадобиться и после внезапного отключения электроэнергии, а также после сильной встряски.

Описание товара носит информационный характер и может отличаться от описания, представленного в технической документации производителя. Рекомендуем при покупке проверять наличие желаемых функций и характеристик.

Вы можете сообщить о неточности в описании товара — выделите её и нажмите

Источник

Калибровка балансировочного станка и ошибки при работе на нём

Строение аппарата

Основой балансировочного станка являются опоры, на которые устанавливаются обрабатываемые детали и датчики, определяющие их сбалансированность. В ходе тестирования определяют уровень несбалансированности, а на основании этой информации предпринимают дальнейшие действия.

В зависимости от типа опор, балансировочные станки делятся на мягкие и жесткие. Первые измеряют параметры колеса, учитывая колебания опор. При этом под каждую деталь устройство дополнительно настраивают, что позволяет провести довольно точное тестирование.

Жесткие станки для балансировки колес способны тестировать различные типы деталей одним и тем же оборудованием. Это очень удобно, но качество измерений от этого может серьезно пострадать.

И на первом, и на втором варианте устройства особую роль играет датчик скорости. Не менее важен для такого станка и датчик, измеряющий углы разворота. В зависимости от варианта ввода информации балансировочные устройства могут быть ручными или автоматическими.

Калибровка балансировочного станка и ошибки при работе на нём

Во время работы на балансировочном станке могут происходит различные сбои и поломки. Раскалибровка, это одна из проблем, которая может возникнуть.

Раскалибровка возникает из-за:

1) Перепада напряжения. Дабы не допустить такого, рекомендуем установить стабилизатор напряжения.

2) Удары по валу или корпусу балансировочного станка. Сильное физическое воздействие также может спровоцировать раскалибровку.

Калибровка балансировочного станка.

- Калибровка тракта измерения дистанции.

Для оценки погрешности устройства ввода дистанции выдвиньте штангу ввода параметров и уприте внешнюю боковую сторону её рукоятки в задний торец фланца вала (рис 1). При этом на экране ввода геометрических параметров (рис.2) появится величина дистанции. Если величина дистанции не равна 117±5 мм, то устройство ввода дистанции требует калибровки.

Нажмите кнопку «MENU», в открывшемся окне выберите пункт 5 «Калибровка». Выберите пункт 2 «Калибровка дистанции» (рис. 3). Выдвиньте штангу ввода параметров, уприте внешнюю боковую сторону её рукоятки в задний торец фланца вала, и нажмите кнопку «Enter». В окне «Калибровка дистанции» выделится второй пункт 2. Вставьте ручку дистанции в отверстие 2. Нажмите кнопку «Enter».

Если вы хотите откалибровать только тракт измерения дистанции и не переходить к калибровке тракта измерения диаметра, нужно выйти из «Menu», «Калибровка дистанции» для этого нажмите кнопку «Start». Появится «Параметры записаны», а на экране появится изображение основного рабочего экрана.

Установите на вал станка шаблон для калибровки. Вставьте наконечник рукоятки выдвижной штанги в нижнее отверстие шаблона и нажмите «Enter». В окне «Калибровка дистанции» выделите пункт 3. Вставьте ручку дистанции в отверстие 4, нажмите кнопку «Enter». Выполните указание по пункту 2, в окне «Калибровка дистанции» появится фраза «Параметры записаны». Нажмите кнопку «STOP» для возврата к основному рабочему экрану.

Процесс калибровки вы можете посмотреть на видео.

Список возможных ошибок при работе на балансировочном станк

| Код ошибки | Наименование ошибки и вероятная причина | Метод устранения |

| Err 1 | Не правильное направление вращения вала либо ошибка ротационного датчика. | Поменять местами 2 фазы 380 B либо выполнить операции как при ошибках 6 и 8. |

| Err 2 | Ошибка EEPROM. Нет контакта с D9 или она неисправна. | Заменить плату вычисления. |

| Err 3 | Ошибки параметров станка | Произвести стирание параметров станка, если код ошибки сохранится, то нужно заменить плату вычисления. |

| Err 4 | Ошибка усилителя сигнала пьезодатчиков. Напряжение на входах АЦП 2.3 В | Проверить напряжение питания платы ±5 В и -5В. Если они в норме, возможно появление утечек из-за отсыревания. Нужно просушить станок и плату вычислителя или заменить плату вычислителя. |

| Err 5 | Ошибка параметра балансировки вала | Если ошибка возникает при включении станка и повторяется. Произведите действия как при ошибке Err 3. |

Если ошибка возникает при балансировке, это означает что сигналы с датчиков превышают допустимое значение.

Err 6 Ошибка нулевого отсчёта ротационного датчика Отрегулировать положение ротационного датчика и проверить чистоту диска с метками на шкифе. Err 7 Остановка вала в процессе измерения Устранить причину остановки Err 8 Ошибка ротационного датчика Проверить положение ротационного датчика и чистоту диска с метками Err 9 Замкнуты кнопки клавиатуры при включении станка Заменить клавиатуру Err 10 Нет сигнала с частотного преобразователя Проверить предохранитель на частотном преобразователе.

Принцип работы

Основной задачей балансировочного станка является определение баланса геометрического центра колеса с его массой. Разбалансированная деталь затрудняет любую работу и может привести к серьезной поломке. Устранение дисбаланса позволяет:

- Увеличить срок применения подшипников.

- Предотвратить преждевременное стирание покрышек.

- Увеличить эксплуатационный период подвесок.

Чаще всего такие станки пользуются спросом в период, когда водители меняют тип резины. Балансировку расстроенных деталей можно осуществить только на специальном оборудовании. На СТО есть станки, которые могут работать с самыми разными дисками в различных режимах.

Существует несколько вариантов, посредством которых можно исправить дисбаланс колес или других деталей:

- Кольца для балансировки – используются в процессе ремонта металлообрабатывающих станков.

- Регулировочные винты – в разбалансированную деталь вкручивают специальные штыри, посредством которых ее настраивают.

- Высверливание – наиболее популярный вариант балансировки. Осуществляется посредством создания отверстий, которые меняют вес обрабатываемых деталей.

Признаки некачественной работы

Балансировка колес не всегда выполняется качественно. Есть несколько факторов, по которым это можно определить:

- На СТО не производится никаких измерений перед проведением работы. Хороший мастер обязательно должен уточнить параметры биения диска и шины. При этом делать это желательно как можно точнее, с учетом радиального и бокового биения;

- Вся грязь с покрышки и лишние элементы с протектора должны быть удалены. Если этого не сделать, то балансировка становится совершенно бесполезным мероприятием. Перед началом работ колесо должно идеально вычищаться;

- Обратите внимание на внешний вид станка для балансировки. Если он загрязнен, то рассчитывать на точные данные и качественную балансировку весьма сложно.

Финишное балансирование выполняется на колесах, которые уже установлены на авто. Плюс работы в том, что настраиваются не только колеса, но и тормозные диски, ШРУС, ступицы и полуоси.

Такой вид балансировки обеспечивает реальную плавность хода, улучшает сцепление колес с дорогой и позволяет добиться ряда других положительных аспектов.

Ремонт балансировочного станка

После длительной эксплуатации отдельные детали устройства могут приходить в неисправность. Условно происхождение поломки можно разделить на расстройства механики и на проблему с электрическими узлами. В последнем случае обнаруживают проблемы с датчиками. Механические неисправности чаще всего проявляются после падений или сильных ударов.

Обнаружить проблемы со станком можно по следующим признакам:

- Для нормальной балансировки требуется несколько циклов работы.

- Неправильно определяются параметры тестируемых дисков.

Для ремонта балансировочного станка сначала определяют тип поломки путем калибровки. После этого несправную деталь заменяют. Восстановить поврежденную деталь сложнее, чем купить новую. К тому же, отремонтированные элементы конструкции чаще всего ломаются снова через относительно короткий срок.

Что такое балансировка

Разбалансированным считается колесо, у которого не совпадают геометрический центр и центр массы. При вращении такого диска появляются мощные центробежные силы, заставляющие вибрировать автомобиль. Кроме этого, быстрее изнашиваются детали подвески и резина.

Балансировка карданных валов и колес позволяет избежать неравномерного истирания покрышек, увеличить срок эксплуатации подшипников и подвески. Наибольший спрос на балансировку карданных валов и дисков проявляется в межсезонье, когда автолюбители переходят с зимней резины на летнюю и наоборот.

Сбалансировать колесо или карданный вал можно только на специальном оборудовании. Мало лишь грамотно собрать колесо, его нужно уравновесить. Специализированные балансировочные станки работают с дисками разных размеров и форм, обеспечивают различные режимы работы.

Самодельное устройство

Сделать калибровочный станок в домашних условиях можно, но только механическую его часть. Электрическое оборудование и датчики измерения следует приобрести в готовом виде. Чертежи устройства следует подбирать в соответствии с особенностями будущего применения станка. Наиболее оптимальный вариант для создания балансировочного станка представлен в этой пошаговой инструкции:

- Создаем вал. Его следует выточить таким образом, чтобы с одного конца было готовое место для монтажа подшипников, а с другого имелась резьба для установки шайбы.

- Устанавливаем подшипники. Лучше всего использовать те, которые уже применялись, но еще не израсходовали основной ресурс. Такие детали будут создавать минимальное сопротивление.

- Формируем стойку аппарата. В этих целях лучше всего использовать трубу с диаметром 5,2 сантиметра. На верхнем конце опоры монтируем сверху и сбоку.

- Для удобной постановки детали рекомендуем создать опорную площадку.

Видео: станок для балансировки колес своими руками.

Устройство станка

Конструкция состоит из опор, на которые устанавливается колесо, электромотора и датчиков измерения. Во время шиномонтажа деталь вращается, датчики определяют давление или вибрацию. На основании полученных данных выявляется место неуравновешенности.

Станки различаются по конструкции опор, которые могут быть:

- мягкими: при тестировании измеряются амплитуда и частота движения опоры, спровоцированного кручением разбалансированного колеса. Под каждый вид детали существует собственный станок, поэтому результаты проверок более точны;

- жесткими: измеряется давление и фаза ротора. Один станок тестирует различные виды деталей — универсальное приспособление, дающее менее точные результаты.

Стенды для балансировки могут быть с горизонтальной или вертикальной осью вращения. Точные замеры возможны при наличии автоматизированного привода.

Датчик скорости это одно из самых важных устройств в станке. Он работает по принципу акселерометра или магнитной индукции.

Датчик измерения угла разворота — второй важный тестер в станке.

На основании показаний датчиков и количества поворотов колеса высчитывают куда и сколько массы необходимо добавить.

Согласно принципу ввода данных балансировочные станки бывают:

Во втором случае мастер измеряет колесо вручную с помощью линейки и вводит данные вручную. Автоматическим станкам для работы требуются данные о диаметре, расстоянии до диска и иногда ширине. Такое оборудование быстрее выполняет балансировку карданных валов и дисков. Информация выводится на светодиодный или ЖК-монитор, в зависимости от модели, она может отображаться в графическом или цифровом виде.

Нюансы эксплуатации

Для начала работы со станком необходимо зафиксировать диск. Сделать это можно с помощью гайки и конуса. Проверив надежность крепления можно приступать к измерительным процедурам. Диск раскручивается, а затем его показатели сравнивают с эталонными. Отклонения должны находиться в диапазоне 2 и 1,5 г. Первый показатель – горизонтальный, второй – радиальный.

После первичного тестирования следует снять все грузики и провести повторные измерения. Тестируемый диск останавливается самой тяжелой точкой книзу. Обязательно учитывайте эту информацию в ходе измерения параметров диска. После этого колесо надо перекрутить на 90 градусов и на противоположную сторону навешиваем груз. В том случае, если при развороте на 45 градусов колесо перестает вращаться, значит, калибровка своими руками сделана успешно.

Republished by Blog Post Promoter

Самодельный станок для балансировки

чертеж станка: 1 — нижняя стойка; 2 — опорный столик; 3 — подшипники; 4 — корпус подшипников; 5 — индикаторная стойка; 6 — индикаторы; 7 — гайка; 8 — вал; 9 — конус; 10 — диск; 11 — упорная шайба; 12 — покрышка; 13 — болты регулировки высоты

- Вытачиваем вал, с одного конца подготавливаем места для посадки подшипников, с другого нарезаем резьбу под конус с шайбой упора.

- Лучше использовать подшипники, бывшие в употреблении и хорошенько промытые. Они обеспечивают минимальное сопротивление.

- Стойка для станка своими руками сваривается из металлической трубы 52 мм. Индикаторы биения закрепляются сверху и сбоку.

- Чтобы колесо было удобнее устанавливать, монтируется опорная площадка.

- Диск фиксируем в станке своими руками, используя гайку и конус;

- Раскручиваем и сверяем показания с нормами (горизонтальное должно быть не более 2 г, радиальное не более 1,5 г);

- Снимаем все грузики и еще раз проверяем колесо, оно останавливается самой тяжелой точкой книзу, ее нужно отметить;

- Отмеченную точку поворачиваем на 90 градусов и на противоположный край навешиваем грузик;

- Если при повороте на 45 градусов колесо стоит и не вращается, балансировка своими руками выполнена верно.

Интересные сведения о балансировке колес и ремонте балансировочного станка в видеороликах:

Источник

Неисправность балансировочного станка и их устранение. Ремонт балансировочных станков шиномонтажа

На сегодняшний день автомобиль имеется у многих граждан. Так как транспортное средство являет собой достаточно сложный механизм, то с ним случается много разных поломок. Одна из них заключается в дисбалансе дисков и шин. По этой причине балансировочный станок является очень важным оборудованием. Качество балансировки шин и дисков напрямую зависит от точности, с которой станок справляется со своей задачей. Станок может помочь в следующем:

- облегчает труд рабочих, так как балансировка проводится специальным прибором;

- увеличивает уровень пропускной способности поста.

Общий принцип работы

Как работает балансировочный станок? В общем виде принцип его действия выглядит следующим образом:

- Для начала работы необходимо установить колесо на специальный рабочий вал станка.

- При помощи специальных конусов нужно провести центрирование колеса и более точно его установить.

- Далее либо вручную, либо в автоматическом режиме колесо разгоняется до необходимой скорости.

- У балансировочного станка имеется специальное измерительное устройство, которое считывает параметры движения колеса на валу. После этого оно передает их на обработку в процессор устройства.

- Процесс обрабатывает данные, составляет отчет о неисправности или исправности колеса, после чего отчет передается на дисплей.

Калибровка

Со временем используемый агрегат начинает давать не совсем точные показания. Проверить его работу можно следующим образом:

- Взять колесо, например, 16-го радиуса.

- Установить его на станок и ввести требуемые параметры в ручном режиме.

- Активировать кнопку пуска.

- После обработки выдается результат 25-30. Набиваем грузики и снова запускаем агрегат в работу. Может получиться результат 05-10.

- Если после третьего запуска программа просит добавить еще один параметр груза, необходимо проверить конусы на предмет наличия люфтов и их посадку на валу.

Читать также: Как подключить светодиодную ленту к выключателю 220

При наличии указанных проблем потребуется обязательная калибровка балансировочных станков. Это можно сделать следующим образом:

- После доведения параметров программы до показателей 00-00, набивают стограммовый грузик и запускают станок. При нормальной работе параметры должны стать 00-100.

- Задуматься о калибровке следует при наличии разбежностей в 5 единиц (например, 05-95). На таком агрегате еще можно работать, но потребуется проверить люфты и крепление.

- Если итоговое значение после запуска вал с контрольным грузиком превышает 15 единиц, необходима срочная калибровка устройства.

- Если проведенные по выставлению параметров действия не приводят к параметрам 00-100, потребуется провести техническое обслуживание техники, очистить его от загрязнения, замерить сетевое напряжение. Затем проводится повторная калибровка.

Как измеряются параметры

Далее стоит обратить внимание на то, как балансировочный станок проводит оценку колеса посредством измерения его параметров. Для этого объект условно разделяется на две плоскости — горизонтальную и вертикальную. Благодаря этому шина также условно делится на 4 равные части.

Точность монтажа колеса на вал балансировочного станка играет решающую роль при определении его параметров. В идеальном варианте все 4 части должны быть равны между собой. Если нарушить перпендикулярность установки колеса на вал, то нарушится и разделение его на части, а значит, снятие данных будет изначально происходить с ошибкой.

Где и как сделать балансировку

Проверить, как вращаются диски с шинами, и при необходимости привести их в порядок, можно на балансировочном станке. Современное оборудование максимально автоматизировано. Колесо устанавливается и раскручивается. Для центровки используется конус для балансировки колес. Этот способ используется в автомастерских чаще всего, хотя он не является идеальным.

При этом на балансировку тратится минимальное количество времени, а погрешности конусной центровки проявляются только на больших скоростях. Для выравнивания движения используются грузики для балансировки колес. Если отбалансировать конструкцию, закрепив ее на штатный крепеж, то результаты будут точнее.

Балансировать колеса можно тремя способами:

- Грубая балансировка – диск с шиной раскручивается на станке, мастер перемещает свинцовые грузики и находит их оптимальное положение

- Балансировочный стенд снабжен электронной системой, в которую вводятся параметры. После оценки результатов вращения на экране появляется информация о том, как исправить ситуацию – куда и какой массы нужно установить грузики

- Станок для балансировки колес для легковых автомобилей «3D» – ультрасовременное оборудование, которое способно производить замеры вращения лазерным методом и оценивать результаты по трем координатам. Система встречается на крупных СТО

Электронное оборудование для балансировки является самым современным и гарантирует качественный результатДелается балансировка колес при помощи установки грузиков-балансиров. Клеящиеся крепятся на внутреннюю сторону при желании сохранить внешний облик дисков или невозможности другой установки. Набивные используются для литья и штамповки.

Финишная балансировка колес проводится после классического метода. Ее суть заключается в проверке вращения всего блока, в которых входит само колесо, тормозной блок, ступица. Для этой процедуры используется специальное оборудование, устанавливаемое под автомобиль.

- Не должны бить по колесу железной кувалдой или молотком, ни при каких обстоятельствах;

- Не берутся за балансировку грязного колеса, так как в этом нет какого-либо смысла, потому что диск и шину необходимо тщательно очистить от грязи;

- Перед процессом балансировки не оставляют старые грузки, это запрещено категорически;

- При установке колеса на ступицу пневматическим гайковертом не закручивают ни в коем случае ни гайки, ни болты. Пневматикой откручивать можно, а затягивать и закручивать исключительно только вручную, иначе на ступице центровка колеса не может быть гарантированна;

- С применением любого вида нагрева не ремонтируют ни одни легкосплавные диски, так как литой диск после нагрева сразу можно выбросить;

- Радиальные шины с поврежденным каркасом не ремонтируют, речь в основном о боковых порезах, так как конструкция радиальной шины не подразумевает ремонт каркаса, он не ремонтопригоден, и его дальнейшее использование может быть опасно для жизни.

- Клиенту не запрещают убедиться в результатах балансировки колеса, чаще всего напротив монитора станка балансировочного делают окно, через него клиент может наблюдать все данные на экране, с комнаты отдыха или улицы.

- От вопросов клиента ни когда не отмахиваются и всегда очень подробно все объясняют, зачем, что и как. Работнике шиномонтажа вежливы и компетентны в любых рабочих вопросах.

- Газовыми смесями не рекомендуется ни в коем случае качать шины. Баллон со смесью азота может присутствовать для тех, кто качает колеса газом, но навязывать все эту бесполезную трату денег хороший мастер просто не станет.

- Клиентов не отпускают до тех пор, пока давление во всех четырех колесах не проверят, даже если ремонту подлежало только одно.

Предлагаем ознакомиться Как правильно купить гараж и оформить документы на себя

Всегда помните, что все услуги, которые оказывают все шиномонтажные мастерские, непосредственно влияют на безопасность вашего движения на автотранспорте, и поэтому очень рекомендуется следить за качеством осуществления всех работ и настаивать на соблюдении абсолютно всех технологий и правил.

Виды устройств

На сегодняшний день существует три основных типа балансировочных станков.

- Станки для работы с колесами легковых авто.

- Станки для работы с колесами грузовых авто.

- Станки универсальные. Могут применяться для оценки колес и легковых, и грузовых авто.

Основная разница между этими типами устройств заключается в двух основных характеристиках балансировочного станка — грузоподъемность и диаметр. Также стоит отметить, что грузоподъемность напрямую зависит от диаметра шины.

Классификация агрегатов осуществляется еще и по способу управления. В данном случае речь идет об автоматических или ручных приборах. В случае автоматических станков все данные о колесе он будет считывать самостоятельно. Настройка балансировочного станка ручного типа заключается в том, что все исходные данные должны быть загружены оператором вручную. Естественно, что разница во времени обслуживания на автоматическом и ручном станке сильно отличается и автомат работает гораздо быстрее. Это обусловлено тем, что система будет сама считывать геометрию и другие параметры покрышки. Что касается технологий, используемых станком для измерения параметров, то здесь применяются самые разные методы, включая лазерные технологии.

Балансировочный станок «Сивик»: описание

Рассмотрим особенности агрегата от этого . Модель оснащена автоматическим рычагом внутреннего расположения, современным жидкокристаллическим дисплеем, усовершенствованным корпусом. Такая конструкция позволяет обеспечить комфортный доступ к внутренней части колеса, что немаловажно при обслуживании литых дисков. Имеется широкий защитный кожух и увеличенный вылет вала. Точность установки гарантируется электронной линейкой, по окончании работ осуществляется автоматическое торможение.

Среди прочих особенностей можно отметить прямое измерение корректирующих показателей, пуск электрического мотора одним нажатием на кнопку или опусканием кожуха. Предусмотрена возможность работы трех операторов без дополнительной конфигурации параметров. Имеется система сплит-установки, счетчик обработанных колес и защита от перепадов напряжения. Благодаря использованию современных технологий гарантируется экономия энергии и пониженная шумность работы электродвигателя.

Основные элементы конструкции

Станки, эксплуатирующиеся в настоящее время, состоят из 4 основных элементов:

- электродвигатель в качестве приводного устройства;

- устройство для балансировки;

- устройство для измерения параметров;

- прибор для коррекции.

Вращение колеса на валу происходит за счет усилий электрического двигателя. Наиболее старые и примитивные станки использовали в качестве привода ручные усилия оператора. Для балансировки колеса оно должно быть помещено на вал, после чего при помощи специальных конусов проводится его центрирование. Очень часто ошибки балансировочного станка связаны с износом данных конусов. Из-за этого дефекта погрешность всего прибора сильно увеличивается.

Технологии современных балансировочных станков

В современных балансировочных стендах применяется ряд инновационных решений, которые повышают точность, удобство и производительность работы. Рассмотрим некоторые из них:

- зажимные устройства, которые имитируют шпильки ступицы колеса. Они, наряду с центральным конусом, обеспечивают улучшенное центрирование диска;

- система виртуальных плоскостей, устойчивая к негативным воздействиям;

- устройство для скрытой установки клеевых грузов. Оно позволяет монтировать грузики с внутренней стороны легкосплавных дисков, не нарушая их внешний вид. Дополнительно устройства могут оснащаться измерительной «рукой» с зеркалом и подсветкой. Это приспособление облегчает фиксацию новых, а также поиск ранее установленных грузов;

- оптимизация плавности хода. Эта технология позволяет компенсировать дефекты формы обода с помощью определения положения тяжёлого места шины перед операцией балансировки;

- бесконтактный ввод данных. Шиномонтажнику достаточно зафиксировать колесо в станке и закрыть защитный кожух. Все параметры обода стенд определит с помощью специального сканера.

Некоторые модели также обладают другими полезными функциями. К ним относятся учёт отбалансированных колёс, система самодиагностики, режим работы двух мастеров для возможности одновременного обслуживания колёс двух автомобилей.

Неисправности агрегата

Как откалибровать балансировочный станок? Как уменьшить погрешность? Эти и другие вопросы будут неизбежно возникать после длительной эксплуатации станка, так как с течением времени его отдельные детали приходят в негодность. Условно все поломки таких агрегатов делятся на две группы — механическое расстройство и поломка электрических узлов.

В последнем случае чаще всего проблема связана с выходом из строя одного из любых датчиков. Что касается механических поломок, то они обычно возникают из-за ударов, падений или любых других внешний воздействий на оборудование. Обычно начинать искать в станке следует после появления таких признаков:

- для получения правильно сбалансированного колеса требуется несколько циклов проверки вместо одного;

- параметры тестируемых дисков определяются неверно.

Калибровка станка, о которой упоминалось ранее, необходима для того, чтобы определить тип поломки. После нахождения причины неисправная деталь обычно просто заменяется новой. Это связано с тем, что отремонтировать сломанную деталь гораздо сложнее, чем купить новую, что делает ремонт станка нецелесообразным. Кроме того, даже если отремонтировать какой-либо элемент, то, скорее всего, именно он снова выйдет из строя в ближайшее время.

Самодельный прибор для помощи в балансировке

Поискал тут в темах про балансировки, многие просят помощи что-нибудь отбалансировать, поэтому, думаю, эта тема будет полезна, чтобы собрать очень простое устройство как раз для этих целей.